Ulepszenie projektu z wykorzystaniem symulacji w Creo Parametric

Potrzeba cięcia kosztów projektowych wymusza skrócenie tradycyjnego procesu tworzenia produktu. Taki proces, to analiza wielu rozwiązań, często powiązany z testowaniem kosztownych prototypów, aż do znalezienia optymalnego rozwiązania konstrukcji.

W dużym stopniu pomagają w tym zaawansowane analizy MES, ale ze względu na złożoność i stopień skomplikowania najczęściej są używane przez wyspecjalizowanego analityka dopiero na etapie weryfikacji projektu. W momencie zaistnienia potrzeby poprawy w modelu, konstruktor otrzymuje sygnał od analityka i dokonuje koniecznych zmian co oczywiście generuje dodatkowe nakłady i koszty pracy.

Na szczęście rozwój technologii pomaga zminimalizować ilość rzeczywistych testów, które mogą zostać „przesunięte” do środowiska wirtualnego, gdzie już na etapie konstruowania sprawniej i szybciej znajdziemy „złoty środek”.

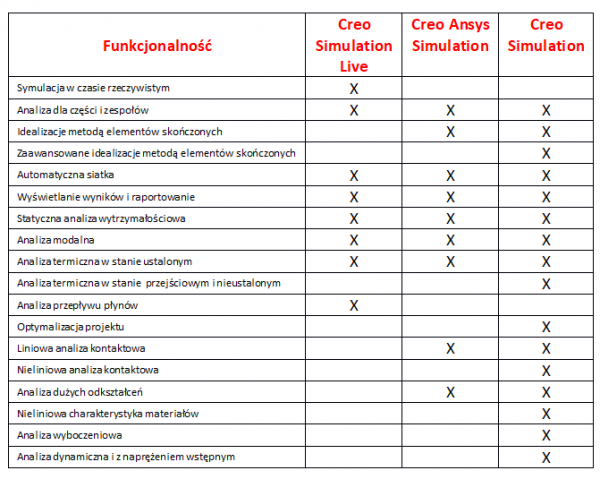

Firma PTC w portfolio Creo Parametric posiada wiele wyspecjalizowanych modułów i rozszerzeń do różnych analiz. Dla typowych analiz strukturalnych obecnie są dostępne trzy moduły, których funkcjonalności zostały porównane w poniższej tabeli. Przyjrzyjmy się dokładniej jakie różnice występują między nimi.

Creo Simulation Live

PTC nawiązała współpracę z firmą ANSYS, która opracowała technologię ANSYS Discovery Live czego wynikiem było wprowadzenie od wersji Creo 5 modułu do symulacji w trybie rzeczywistym – Creo Simulation Live (CSL).

Rozwiązanie to bazuje na wykorzystaniu do obliczeń procesora karty graficznej w miejsce tradycyjnego udziału procesora w komputerze. Ze względu na to że w najnowszych kartach przeznaczonych do projektowania marki NVIDIA ilość rdzeni CUDA (GPU) przekracza nawet 4000 co porównując do ilości rdzeni w procesorach sprawia, że proces symulacji jest znacznie wydajniejszy i może odbywać się na bieżąco w trybie rzeczywistym (live).

Użytkownik włączając moduł CSL, w zależności od typu wybranej analizy (strukturalna, termiczna, modalna, przepływu) określa typowe warunki brzegowe poprzez definiowanie na modelu obciążeń, utwierdzeń, temperatur, prędkości, ciśnienia itd.

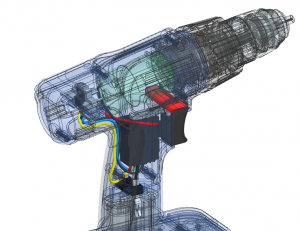

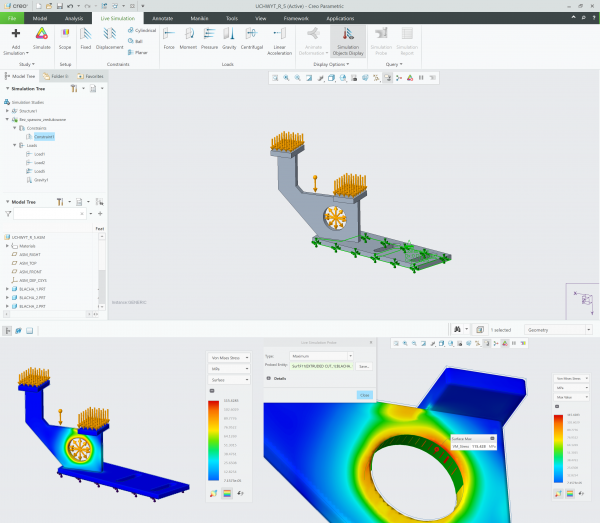

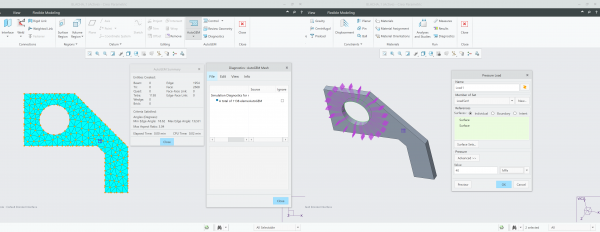

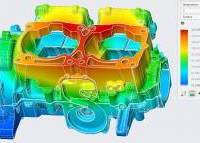

Rys. 1. CSL – analiza w trybie rzeczywistym – widok maksymalnych naprężeń na modelu.

Po uruchomieniu analizy odpowiednie wyniki prezentowane są na bieżąco, a każda zmiana w obrębie geometrii modelu czy parametrów wejściowych powoduje bieżącą aktualizację rezultatów.

Dzięki temu można szybko sprawdzić i przeanalizować różne warianty projektowe bez potrzeby żmudnych optymalizacji.

Konstruktor może realnie sprawdzić swoje pomysły i w razie potrzeby korygować geometrię na przykład w przypadku przekroczenia dopuszczalnych naprężeń czy przemieszczeń w modelu.

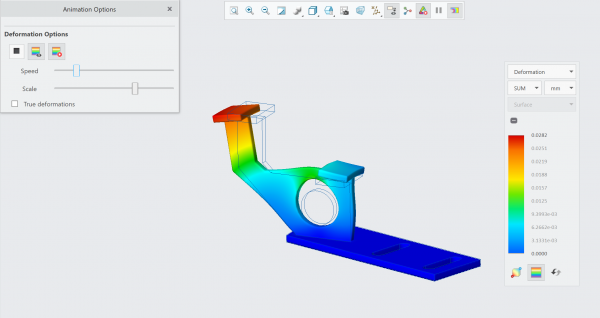

Rys. 2. CSL – analiza w trybie rzeczywistym – animacja przemieszczeń z deformacją modelu.

Creo Simulation Live jest przeznaczone właśnie głównie dla konstruktorów w celu maksymalnego uproszczenia procesu poszukiwania optymalnego rozwiązania i usprawnienia procesu projektowego między innymi przez zmniejszenie wielokrotnego budowania i sprawdzania wielu prototypów.

Nie jest wymagana tutaj zaawansowana wiedza z dziedziny MES, lecz podstawowe umiejętności inżynierskie do poprawnego zdefiniowania modelu i interpretacji otrzymanych wyników.

Dokładność analiz jest bardzo zbliżona do pozostałych modułów (Simulate, Ansys Simulation), natomiast łatwość, prostota i szybkość działania sprawia że jest ono doskonałym narzędziem do wstępnego sprawdzenia projektu.

Ostatecznie projekt może zostać poddany dalszym analizą i optymalizacjom w pozostałych produktach Creo, które nie będą już tak czasochłonne jak wcześniej.

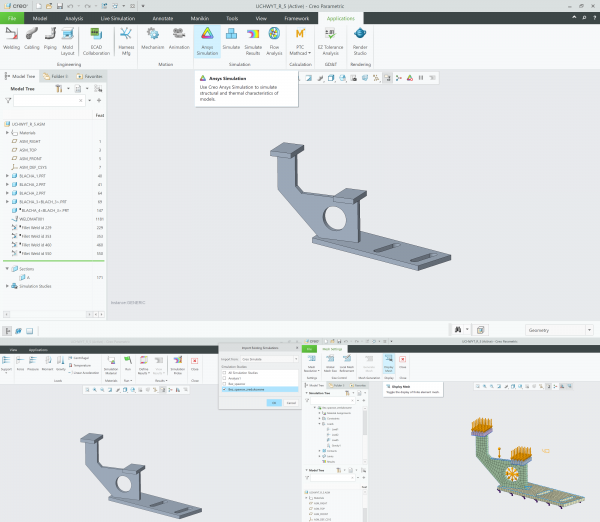

Creo Ansys Simulation

Wraz z pojawieniem się nowej wersji Creo 7.0.2.0 zadebiutował nowy moduł Creo Ansys Simulation (CAS), który jest rozwinięciem funkcjonalności znanych z CSL i umożliwia wykonanie liniowych analiz wytrzymałościowych, modalnych i termicznych w stanie ustalonym.

W porównaniu do CSL istnieje tutaj większa kontrola i elastyczność w przygotowaniu modelu do analizy. Możliwe jest tworzenie regionów powierzchniowych dla uwzględnienia ich w warunkach brzegowych obciążeń/utwierdzeń, definiowanie połączeń kontaktowych między częściami w zespołach czy zastosowanie idealizacji (uproszczeń) dla bardziej skomplikowanych projektów.

Użytkownik ma wpływ na konstrukcję siatki obliczeniowej poprzez zastosowanie opcji na lokalne zagęszczanie lub określenie minimalnej/maksymalnej wielkości rozmiaru elementu.

W ramach jednego modelu obliczeniowego można przeprowadzać wiele analiz, a także importować przygotowane wcześniej w Creo Simulation i uruchamiać bez potrzeby ponownych ustawień.

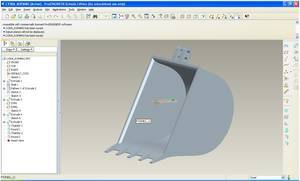

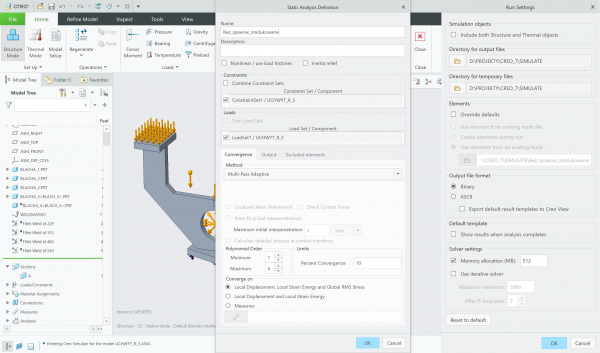

Rys. 3. CAS – import ustawień i parametrów analizy – widok siatki modelu.

Tym razem jednak, analizy nie działają cały czas w trybie rzeczywistym, lecz w sposób tradycyjny wykorzystując głownie procesor komputera i w mniejszym stopniu GPU karty graficznej.

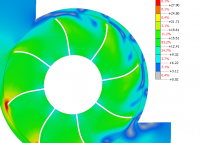

Wyniki prezentowane są na wykresach warstwicowych, konturowych czy wektorowych zarówno na całej geometrii jak i przekrojach z możliwością animacji czy określenia dokładnych parametrów we wskazanych punktach modelu.

Istnieje możliwość opracowania własnego szablonu rezultatów w celu łatwego i wydajnego porównania różnych analiz między sobą.

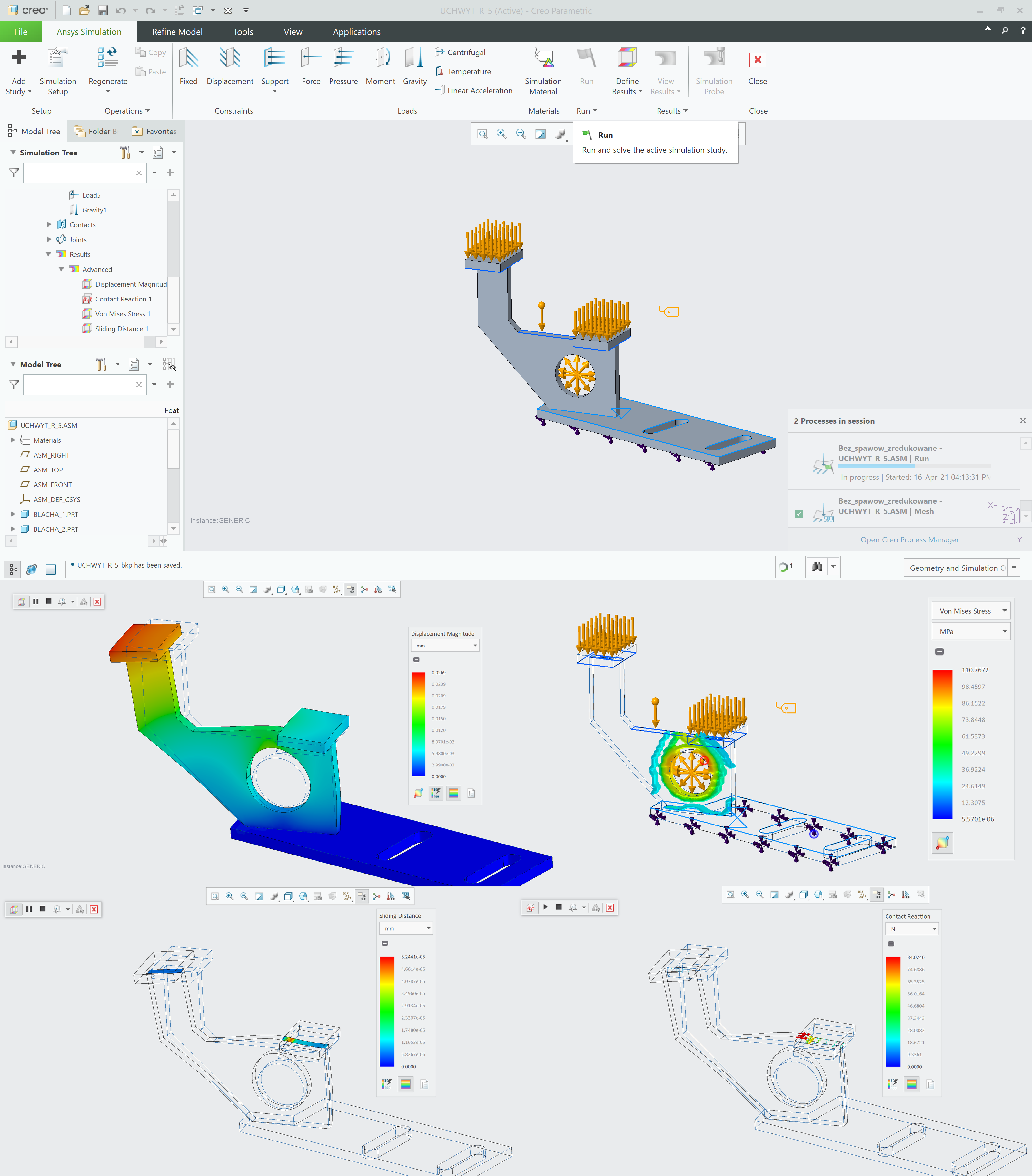

Rys. 4. CAS – prezentacja wyników – przemieszczenia, naprężenia, reakcje kontaktowe

Gotową analizę można wyeksportować do Ansys Workbench/Mechanical lub zapisać jako pojedynczy plik archiwum w formacie APR.

CAS jest dla konstruktorów/projektantów łatwym i wydajnym narzędziem zwiększającym efektywność pracy, a ze względu na bardziej rozbudowane opcje stanowi doskonałe uzupełnienie możliwości znanych z CSL.

Creo Simulation

Ten moduł rozwijany od bardzo długiego czasu przez PTC (dawniej znany jako Pro/ENGINEER Mechanica i później Creo Simulate) posiada najbardziej rozbudowany zestaw analiz podzielony na dwa główne typy: termiczne i strukturalne.

Użytkownik w porównaniu do CAS/CSL ma znacznie szerszy wachlarz narzędzi związanych z przygotowaniem modelu do konkretnej analizy.

Od tworzenia, sterowania i kontrolowania siatki obliczeniowej, poprzez stosowanie podstawowych uproszczeń modelu (belki, sprężyny, masy skupione, interfejsy kontaktowe) czy też bardziej zaawansowanych (spoiny, połączenia złączne i sztywne, powłoki kompozytowe, pęknięcia) a także teorie wytrzymałościowe jak dwuosiowe plany naprężęń i odkształceń.

Obciążenia (siły, momenty, ciśnienie, temperatura itp.) i utwierdzenia mogą być definiowane zarówno na geometrii jak i na stworzonych uprzednio regionach powierzchniowych / objętościowych modelu.

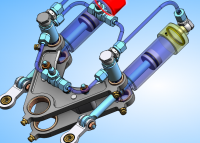

Unikalną cechą jest możliwość zaimportowania obciążeń z modułu kinematycznego Mechanism celem precyzyjnego odzwierciedlenia rzeczywistych warunków brzegowych przed uruchomieniem badania.

Rys. 5. Creo Simulation – podgląd siatki modelu i definiowanie obciążenia

Analizy termiczne pozwalają oszacować wpływ temperatury, przewodzenie, konwekcję i promieniowanie ciepła zarówno dla stanów ustalonych i przejściowych z uwzględnieniem warunków brzegowych związanych z czasem. Otrzymane naprężenia termiczne można także wykorzystać jako dodatkowe obciążenia w analizie strukturalnej.

Tego typu analizy możemy przeprowadzać jako statyczne: liniowe i nieliniowe z uwzględnieniem teorii dużych odkształceń co pozwoli na oszacowanie dokładnych naprężeń i przemieszczeń w modelu.

Rys. 6. Creo Simulation – ustawienia parametrów analizy

Kolejnym typem analiz są modalne, które pozwalają określić drgania i częstotliwości własne w celu uniknięcia niebezpiecznych rezonansów mogących wystąpić w konstrukcji.

Dodatkowo są stosowane w badaniach dynamicznych uwzględniających czas, przypadki losowe czy zjawiska szokowe.

Dostępne są także analizy uwzględniające zjawisko wyboczenia i stateczności konstrukcji oraz analiza zmęczeniowa, która pozwala określić trwałość i oszacować cykl życia produktu z uwzględnieniem współczynnika bezpieczeństwa, różnych materiałów i rodzajem obróbki powierzchni wykończeniowej.

Osobną grupę stanowią analizy pozwalające zbadać projekt pod kątem optymalizacji rozwiązania. Można na przykład dla założonych kryteriów wytrzymałościowych określić minimalne wymiary gwarantujące odpowiednią pewność i stabilność modelu co w konsekwencji zredukuje w nim masę i obniży koszty produkcji.

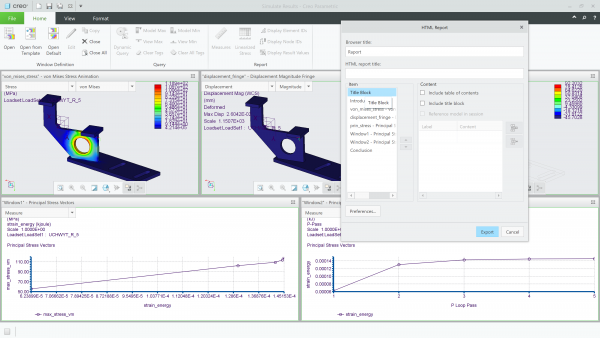

Otrzymane rezultaty w zależności od przeprowadzonej analizy użytkownik może przeglądać za pomocą różnego rodzaju wykresów, tworzyć własne szablony i generować raporty z badań celem zaprezentowania zainteresowanym osobom.

Rys. 7. Creo Simulation – przegląd wyników i przygotowanie raportu.

Creo Simulation jest rozszerzeniem o bardzo dużych możliwościach i w zależności od potrzeby może być stosowany zarówno przez konstruktorów jak i analityków wytrzymałościowych. Trzeba jednak zauważyć, iż powstanie i planowany dalszy rozwój takich rozszerzeń jak Creo Simulation Live i Creo Ansys Simulation w dużym stopniu przyczynia się do popularyzacji, zwiększenia świadomości i znaczenia analiz w codziennej pracy projektowej.

Podsumowanie

Olbrzymia różnorodność asortymentu i wyboru zmusza producentów sprzętu do coraz szybszego zaspokajania potrzeb klientów. Aby nie wypaść z rynku, produkty muszą być nie tylko nowoczesne i funkcjonalne, ale przede wszystkim niezawodne i trwałe, gdyż odbudowa zaufania klientów to proces długoterminowy.

Rozwijając wydajne, przyjazne narzędzia do analizy i symulacji firma PTC potwierdza, że rozumie potrzeby przemysłu i wspiera producentów w skomplikowanym procesie projektowania, walidacji i wdrożenia produktów na światowych rynkach.

Autor: Tomasz Kazubski

Najciekawsze funkcjonalności Siemens Simcenter 3D 2021.1

Analiza MES w czasie (prawie) rzeczywistym

Midas NFX – Narzędzie inżynierskie do analizy przepływów

Mamy Creo 7.0

Solid Edge portfolio

Creo Unite - współpraca z innymi systemami CAD