Skaner 3D SCAN3D qualify i oprogramowanie Geomagic Qualify

W artykule przedstawiono zagadnienie kompleksowej kontroli jakości i pomiarów obiektów technicznych przy użyciu bezdotykowego skanera 3D scan3D qualify 10MPix produkcji firmy SMARTTECH oraz oprogramowania Geomagicqualify. Artykuł podkreśla znaczenie rozdzielczości i dokładności odwzorowania skanera 3D oraz opisuje zaawansowane funkcje kontroli jakości oprogramowania GeomagicQualify. Opisuje praktyczne przypadki pomiarowe, w których niezbędna jest wysoka rozdzielczość skanowania mierzonego modelu. Zwraca również uwagę na wyższą referencyjność metrologiczną skanera 3D, którego konstrukcja umożliwia trwałą kalibrację na określoną objętość pomiarową i uzyskanie certyfikatu dokładności pomiarowej urządzenia z akredytowanego laboratorium.

Rys. 1 Skaner 3D typu scan3D BLUE produkcji firmy SMARTTECH

Skanery 3D stały się w ciągu ostatnich lat uznanym narzędziem pracy inżyniera zarówno w procesie przygotowania produkcji, jak i kontroli. Bezdotykowe systemy pomiarowe są wygodniejsze w użyciu i znacznie zwiększają efektywność procesu inżynierii odwrotnej i kontroli jakości. Skanery 3D sprawnie kontrolują wymiary produktów końcowych porównując je z założonym projektem CAD, a także pozwalają na monitorowanie stopnia zużycia narzędzi. Trudności pojawiają się przy wyborze konkretnego modelu skanera 3D, porównaniu danych technicznych, a w szczególności zapewnieniu referencyjności urządzenia zarówno dla klientów, jak i na potrzeby własnego systemu kontroli jakości. Częstym problemem spotykanym w zagadnieniu systemów optycznych jest zrozumienie różnicy między dokładnością a rozdzielczością systemu pomiarowego.

Parametry bezdotykowych skanerów 3D

W bezdotykowych skanerach 3D z oświetleniem strukturalnym (rys. 1) głównymi źródłami błędów są nieliniowości w odwzorowaniu funkcji intensywności, niedokładności odwzorowania projektowanych rastrów względem siebie, niedoskonałości zastosowanych układów optycznych oraz konfiguracja geometryczna pary projektor – detektor. Dlatego przy wyborze skanera dobrze jest znać podstawowe parametry opisujące urządzenia.

Objętość pomiarowa

Skanery wykorzystujące projekcje światła strukturalnego mierzą obiekty znajdujące się w stałej dla danego układu sprzętowego odległości. Oznacza to, że mierzony jest obiekt znajdujący się w określonej objętości od głowicy skanującej i tylko w wyznaczonym prostopadłościanie. W większości dostępnych na rynku skanerów 3D objętość może być zmieniana przez użytkownika dzięki wymianie obiektywów, co pozwala na optymalizację rozdzielczości skanera w zależności od zastosowania. Za wygodę użytkownik zapłacić musi samodzielną kalibracją systemu, a tym samym brakiem możliwości certyfikacji dokładności urządzenia. Objętość pomiarowa w skanerze scan3D qualify jest stała – wybierana przez klienta w procesie zamówienia skanera. Dzięki specjalnej zamkniętej konstrukcji obudowy i niezmiennej geometrii skaner ten może uzyskać certyfikat potwierdzający dokładność pomiaru, a dzięki temu być referencyjnym urządzeniem pomiarowym dla klientów końcowych bądź wewnętrznych systemów jakości (np. ISO).

Rozdzielczość

Rozdzielczość skanera 3D można wyrazić w odstępie pomiędzy kolejnymi punktami pomiarowymi pochodzącymi ze skanera 3D lub w ilości punktów/mm2. Jest to parametr pozwalający na określenie jakiej wielkości detale skaner jest w stanie zarejestrować. Średnio uznaje się, że do poprawnego odwzorowania detalu o wielkości 1 mm powinniśmy mieć punkt co 0,1 mm, czyli minimum 100 pkt/mm2. Oznacza to, że skaner 3D o mniejszej rozdzielczości, pomimo nawet bardzo wysokiej dokładności nie odwzoruje dokładnie rysy o grubości poniżej 1 mm przy mniejszej niż podana rozdzielczość. Rozdzielczość skanera 3D zależy od dwóch parametrów: rozdzielczości detektora oraz skalibrowanej objętości pomiarowej. Rozdzielczość skanera jest proporcjonalna do rozdzielczości detektora i odwrotnie proporcjonalna do objętości skanera 3D. Należy pamiętać, że przy odwzorowaniu drobnych detali rozdzielczość może być parametrem ważniejszym od dokładności samego systemu.

Niezmienność parametrów i niezawodność

Gwarancją niezmienności parametrów może być jedynie trwała geometria całego systemu gwarantująca niezmienność całego układu w czasie i laboratoryjnie wykonana kalibracja systemu pomiarowego. Jednak większość producentów pozostawia kalibrację systemu użytkownikowi końcowemu, tym samym uzależniając parametry od czynnika ludzkiego, co w przypadku kontroli jakości w przemyśle jest nieakceptowalne. Odpowiedzią na zapotrzebowanie na urządzenia pomiarowe, które spełniają warunek referencyjności jest certyfikacja dokładności odwzorowania skanerem 3D w akredytowanym laboratorium pomiarowym. Może być ona wykonana jedynie przy założeniu niezmienności całego układu w czasie, w tym również podczas transportu. Z tego powodu SMARTTECH wszystkie swoje skanery oferuje jako systemy kalibrowane na produkcji z możliwością wykonania akredytowanej certyfikacji.

Rozdzielczość skanera 3D a jakość odwzorowania detalu

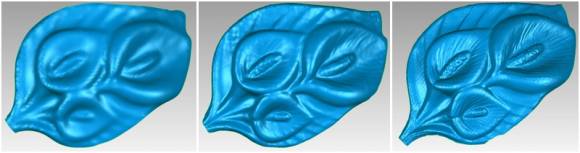

Podejmując decyzję o zakupie skanera 3D należy rozumieć różnicę między dokładnością a rozdzielczością systemu pomiarowego, które w przypadku systemów optycznych są danymi kluczowymi. Znajomość tych dwóch parametrów pozwala na optymalny wybór urządzenia do zaplanowanego przez nas zastosowania. W celu zobrazowania znaczenia rozdzielczości skanowania w pomiarach 3D poniżej zaprezentowano trzy pomiary wykonane w tej samej dokładności skanowania 0,04 mm z różną rozdzielczością detektora (2/5/10 MPix) przy zachowaniu tej samej objętości pomiarowej.

Rys. 2 Skan odlewu dekoru w kształcie liścia zeskanowany skanerem 3D scan3D qualify z różnymi detektorami: a) 2 MPix, punkt co 1 mm; b) 5 Mpix, punkt co 0,2 mm; c) 10 MPix, punkt co 0,1 mm

Pomimo tej samej dokładności odwzorowania obiektów na obrazach wyraźnie widać różnice w jakości odwzorowywanych szczegółów skanowanego obiektu. Przy mniejszej rozdzielczości ilość punktów odwzorowujących powierzchnie jest nie wystarczająca.

Efektywna kontrola jakości na podstawie danych z pomiaru skanerem 3D scan3D qualify GEOMAGIC QUALIFY

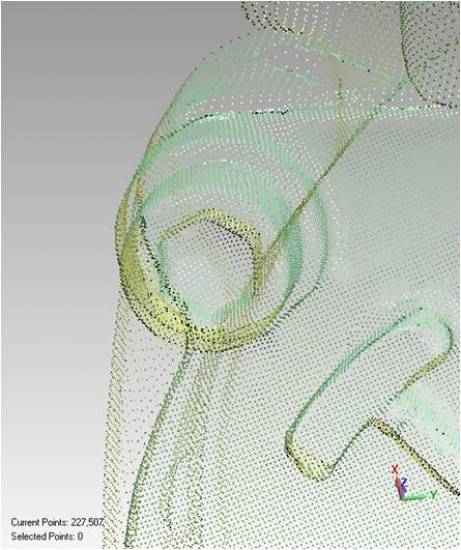

Połączenie skanera scan3D qualify z oprogramowaniem GeomagicQualify stanowi kompleksowe rozwiązanie pozwalające na efektywną kontrolę jakości dowolnego obiektu 3D. Dzięki dużej rozdzielczości skanera 3D użytkownik może odwzorować dowolny detal obiektu mierzonego, a za pomocą oprogramowania wyciągnąć wszelkie informacje dotyczące mierzonych wartości. Jako przykład posłuży zawór hydrauliczny o średnicy ok. 190 mm i wysokości 200 mm (rys. 3).

Rys. 3 Skan zaworu hydraulicznego wykonany skanerem Scan3D qualify. Chmura punktów składa się z 14 skanów i ma rozdzielczość od 0,5 mm do 1 mm

Porównanie z modelem wzorcowym

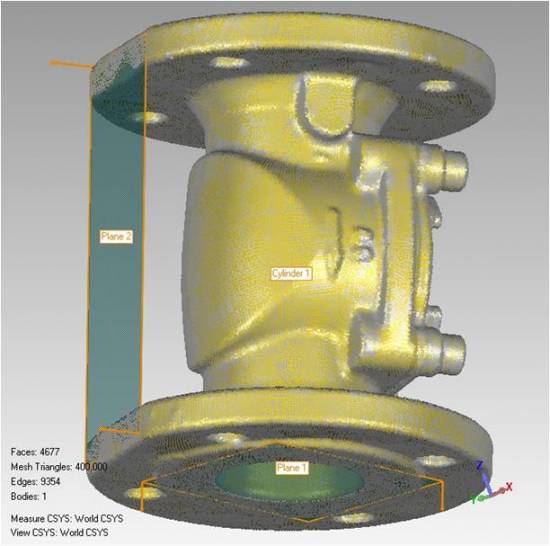

Wyczyszczone z szumów i połączone chmury punktów stanowią model, który wczytujemy do oprogramowania GeomagicQualify, a następnie importujemy plik CAD mierzonego zaworu. Jak widać poniżej oba obiekty są rozsunięte (różne układy odniesienia) i należy je wyrównać.

Aplikacja ma szereg metod wyrównywania obiektów, ale najbardziej miarodajną jest metoda bazująca na cechach geometrycznych, takich jak płaszczyzny, walce, sfery, linie, punkty. Znając warunki pracy badanego obiektu możliwe jest wytypowanie takich obszarów na skanie, które w minimalnym stopniu uległy zużyciu podczas pracy urządzenia. Znalezienie takich obszarów zagwarantuje prawidłowe wyrównanie skanu i modelu CAD.

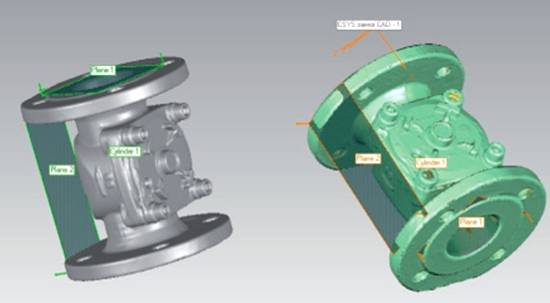

Na rysunku 4 widoczne są takie cechy geometryczne jak: powierzchnie i walce. Użytkownik wskazuje na modelu CAD położenie danej cechy, która automatycznie jest generowana na skanie. W ten sposób możliwe jest szybkie wyrównanie obiektów.

Rys. 4 Wyrównywanie wzorca i obiektu mierzonego na podstawie wybranych cech geometrycznych

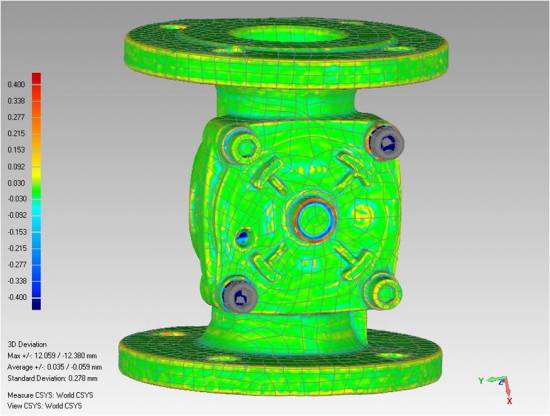

Ostatnim krokiem jest porównanie obu modeli i wygenerowanie przestrzennego modelu z naniesionymi odchyłkami. Tak stworzona kolorystyczna mapa odchyłek pozwala na szybka ocenę dokładności odwzorowania modelu referencyjnego i wskazanie miejsc potencjalnych błędów wykonania.

Tworzenie dokumentacji kontrolno-wymiarowej

Przy pomiarach poszczególnych elementów obiektu jak np. otwory niezwykle pomocna jest funkcja oprogramowania GeomagicQualify pozwalająca na szybkie wyciągnięcie z chmury punktów poszukiwanych wartości pomiarowych (tu średnice i rozłożenie otworów).

Rys. 5 Porównanie obiektu wzorcowego i skanowanego: wyrównanie modeli (z lewej) przy zadanej przez użytkownika płaszczyźnie bazowej, kolorowa mapa odchyłek obiektu od wzorca (z prawej)

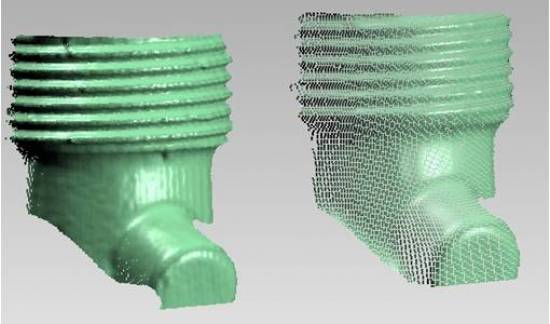

Skanery optyczne są w stanie dać znacznie więcej informacji pomiarowych od standardowych maszyn współrzędnościowych – pod warunkiem odpowiedniego doboru rozdzielczości skanowania. Dlatego pełne wykorzystanie możliwości tych urządzeń możliwe jest przy użyciu detektorów o dużych rozdzielczościach, co łatwo zauważymy na przykładzie pomiaru gwintu M33. Pomiar wykonano skanerem Scan3D qualify o objętości pomiarowej 600 x 400 x 250 mm, który ma dwa tryby skanowania: FAST o rozdzielczości 0,23 mm i PRECISE 0,11 mm. Do wykonania poprawnej analizy drobnych detali danego obiektu, wymagana jest wysoka rozdzielczość skanu. Jak pokazują poniższe rysunki, mała rozdzielczość uniemożliwia wiarygodne sprawdzenie wymiarów gwintu, gdyż pobieranie wymiarów z jednego lub dwóch punktów nie pozwala poprawnie dopasować linii wymiarowych.

Rys. 6 Chmura punktów pochodząca ze skanera scan3D qualify wykonana w różnych trybach pomiarowych: Precise (od lewej) i Fast (po prawej)

Na rysunkach poniżej pokazane są dwa skany gwintu zaworu hydraulicznego. Po prawej wykonany w trybie FAST, po lewej PRECISE.

Rys. 7 Widok przekroju poprzecznego detalu z rys. 6 w celu zwymiarowania gwintu. Pomiary pochodzących ze skanów wykonanych w różnej rozdzielczości. Po lewej skan z rozdzielczością 0,1 mm, po prawej z rozdzielczością 0,2 mm

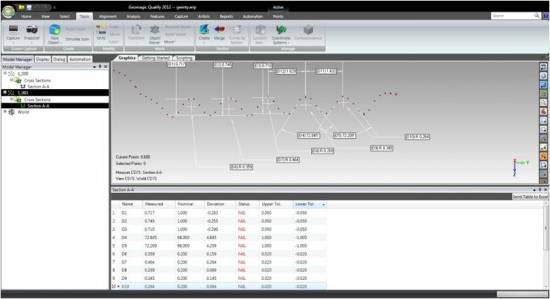

Automatyzacja kontroli wymiarowej i tworzenie raportów

Niewątpliwą zaletą oprogramowania Geomagic jest możliwość tworzenia schematów pomiarowych na podstawie raz przeprowadzonego procesu kontroli. Oznacza to zwiększenie efektywności kontroli jakości i wielokrotne skrócenie procesu tworzenia kolejnych raportów pomiarowych.

Jednocześnie oprogramowanie daje właściwie nieskończone możliwości tworzenia własnych raportów pomiarowych dostosowanych do potrzeb użytkownika. W raportach oprócz tabel, określania max. tolerancji, tradycyjnego wymiarowania, przekroi czy map odchyłek znajdziemy również takie formaty jak pdf3D, które znacznie ułatwiają komunikację pomiędzy działem kontroli jakości a innymi działami firmy jak np. zarząd, klient zewnętrzny.

Podsumowanie

Skaner optyczny typu scan3D qualify firmy SMARTTECH w połączeniu z oprogramowaniem GeomagicQualify stanowi kompleksowe narzędzie do zaawansowanej kontroli jakości wymiarów geometrycznych produktów. Dzięki połączeniu wysokiej rozdzielczości skanera i zamkniętej obudowy (pozwalającej na certyfikację dokładności urządzenia) oraz zaawansowanych funkcji oprogramowania Geomagic znacznie wzrasta efektywność przeprowadzanych procesów kontroli, a uzyskane wyniki mogą być uznane za referencyjne zarówno na potrzeby odbiorców zewnętrznych, jak i systemów zapewnienia jakości typu ISO. Rozwiązanie to, dzięki intuicyjnej obsłudze i możliwości automatyzacji procesu pozwala na znaczne obniżenie kosztów kontroli jakości.

Anna Gębarska, Dariusz Jasiński

SMARTTECH

SMARTTECH3D ON – skaner 3D z rozdzielczością 6 MP

SMARTTECH3D CobotScan – premiera nowego skanera 3D

Nowy skaner eviXscan 3D Quadro+

Najnowsze oprogramowanie eviXscan 3D już dostępne

Nowy skaner MICRON3D green stereo 20-20 Mpix

Nowy skaner eviXscan 3D Optima+ M

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView