Projektowanie formy wtryskowej w ZW3D - cz. II

W pierwszej części artykułu mieli Państwo okazję zapoznać się ze środowiskiem projektowania w ZW3D, jego możliwościami zarówno od strony teoretycznej, jak i praktycznej. W drugiej części naszego cyklu postaram się przedstawić podstawowe informacje i problemy jakim na co dzień musi stawić czoło konstruktor zajmujący się projektowaniem form wtryskowych.

Przepis na formę…

Praktycznie każda osoba zainteresowana tematem doskonale wie, iż formowanie wtryskowe jest jedną z metod kształtowania tworzyw sztucznych. Polega ona na wtłaczaniu stopionego tworzywa o wysokiej temperaturze do formy wtryskowej, w której zastyga tworząc wypraskę. Praca formy wtryskowej, jej trwałość, wydajność i koszt wykonania są głównie zależne od konstrukcji wypraski.

Dlatego przyjrzymy się bliżej budowie i tworzeniu formy wtryskowej.

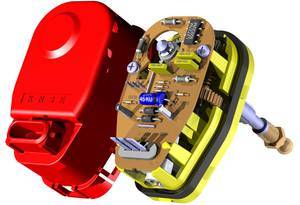

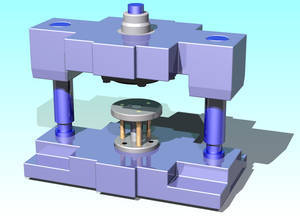

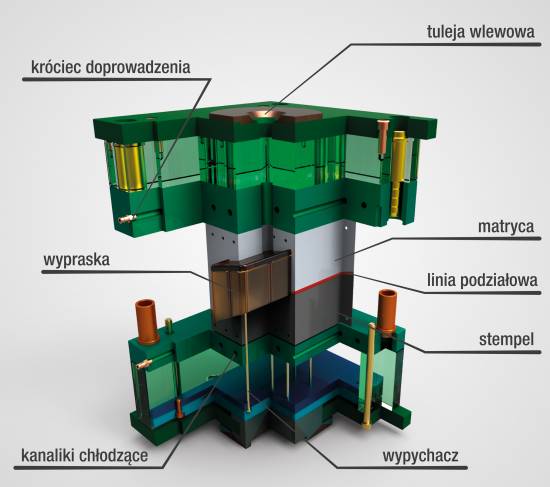

Rys.8 Widok przekroju formy wtryskowej

Gniazdo formujące to przestrzeń ograniczona elementami formującymi: matrycą i stemplem. Jego budowa zależy przede wszystkim od kształtu wypraski, jak również własności wytrzymałościowych, konstrukcyjnych oraz możliwości technologicznych. Z reguły, cześć wklęsłą nazywamy matrycą, a część wypukłą stemplem. Gniazdo zostaje wypełnione tworzywem dostarczonym przez sieć kanałów doprowadzających. Uformowana wypraska jest następnie ochładzana i wyjmowana za pomocą wypychaczy.

Niestety nie zawsze konstrukcja detalu pozwala na bezproblemowe usunięcie go z gniazda, czego powodem może być brak pochyleń na ściankach zewnętrznych. Dlatego tak ważne jest, już w fazie projektowania odpowiednie pochylenie ścianek modelu. Dzięki temu już po niewielkim rozjeździe połówek matrycy powstaje luz pomiędzy wypraską, a elementami formującymi co zapobiega niebezpieczeństwu zatarcia lub uszkodzenia formy.

Wielkość pochylenia zależy od wielu czynników. Jednym z nich jest konstrukcja detalu, na którą składają się parametry takie jak: grubości ścian, wysokości, sztywności, czy gładkości powierzchni. Dobór odpowiedniej grubości ścian elementu ma ogromny wpływ na ciężari sztywność wyrobu, jak również czas cyklu wtrysku i długości dróg płynięcia tworzywaw formie.

Właściwości zastosowanego tworzywa mają również ogromny wpływ na dobór pochylenia ścianek. Już na samym początku należy rozważyć, czy stosując wybrany materiał można będzie uzyskać wymagane grubości ścian. Stosunek drogi płynięcia do grubości ścian wywiera decydujący wpływ na sposób napełniania gniazda formy wtryskowej. Jeżeli przy niewielkich grubościach ścian występuje potrzeba zastosowania długiej drogi płynięcia, to koniecznym staje się wybór tworzywa o małej lepkości i dużej płynności. Problemów związanych z dużą grubością ścian unika się stosując wzmocnienia, które nie tylko umożliwiają zmniejszenie ich grubości, ale również zapewniają większą sztywność wyrobu. Optymalne wymiary żeber uwarunkowane są zarówno względami technologicznymi, estetycznymi jak i konstrukcyjnymi. Żebra stosowane są najczęściej w różnego rodzaju obudowach, jak również w wyrobach wymagających większej sztywności. Dobór umiejscowienia i budowa wzmocnień zależne są od wymagań technologicznych, oraz doświadczenia konstruktora. Projektując formę w miarę możliwości należy unikać stosowania wszelkiego rodzaju podcięć i otworów bocznych, gdyż wywołują one konieczność stosowania bardziej skomplikowanych form. Zazwyczaj wyposaża się je w dodatkowe ruchome elementy, czy też wyjmowane wkładki formujące. W celu uniknięcia dodatkowych kosztów już w fazie projektowania należy tak dobrać ułożenie gniazda, aby otwory boczne mogły być formowane poprzez odpowiednio stykające się elementy stempla i matrycy.

Ważnym czynnikiem na jaki bez wątpienia należy zwrócić uwagę dobierając materiał jest wielkość skurczu i współczynnik tarcia. Różne grubości ścian są przyczyną występowania różnorakich skurczów, a to z kolei pociąga za sobą - zależnie od sztywności wyrobu - wypaczenia i problemy związane z zachowaniem odpowiedniej dokładności. Przy doborze wielkości pochylenia należy jeszcze zwrócić uwagę na konstrukcję formy i technologię samego wtrysku.

Oprócz trudności technologicznych duży wpływ na jakość wyrobu może wywierać rodzaj zastosowanego układu wlewowego, jak również położenie samego wlewka. Dlatego też problem położenia wlewka powinien być rozpatrywany już na etapie projektowania wyrobów.

Projektant musi założyć typ układu wlewowego, jak również liczbę i rozmieszczenie przewężeń. Czynniki te mogą wywierać znaczny wpływ na jakość wypraski. Ponieważ wlewki zawsze pozostawiają wyraźne ślady na gotowym wyrobie, nie powinno się ich umieszczać na widocznych powierzchniach. Konstruktor powinien wykluczyć możliwość zamykania powietrza, zapewniając wystarczające odpowietrzenie formy, aby nie dopuścić do powstawania pęcherzyków powietrza wewnątrz wypraski.

Jak widać istnieje mnóstwo czynników, o których należy pamiętać projektując formę wtryskową. Od projektanta wymaga to ogromnej wiedzy i doświadczenia. Dlatego nie bez znaczenia jest dobór odpowiedniego oprogramowania, które ułatwi i usprawni pracę konstruktora. Bardzo dobrze w tej roli sprawdza się oprogramowanie ZW3D.

W powyższym artykule przedstawiłem kilka podstawowych informacji dotyczących projektowania form wtryskowych, jak również problemów technologicznych z jakimi mają do czynienia konstruktorzy zajmujący się tym zagadnieniem.

Przed nami jeszcze trzecia i ostatnia część cyklu, w której postaram się przedstawić proces projektowania formy wtryskowej dla wcześniej wykonanego modelu stojaka na długopisy. Skorzystam z modułu „form i tłoczników”, w jaki wyposażone zostało oprogramowanie ZW3D. Zapraszam do dalszej lektury.

Osoby zainteresowane, chcące uzyskać więcej informacji na temat ZW3D zachęcam do odwiedzenia strony www.zw3dcad.pl, jak również strony firmy Datacomp www.datacomp.com.pl będącej dystrybutorem ZW3D w Polsce.

Piotr Sieńko

KeyShot Studio AI, dostępny jest w najnowszej wersji 2025.2

Projektowanie w SOLIDWORKS - Multibody czy złożenie?

Solid Edge 2023 - nowości w tegorocznej odsłonie

15 lat Premium Solutions Polska - wywiad ze Sławomirem Wenckiem

Wyjątkowość produktu zaczyna się od projektu w chmurze

Testujemy Lenovo ThinkPad P14s 2. Generacji