Ulepszone projektowanie form w ZW3D CAD/CAM

Wymagania użytkowników w zakresie systemów CAx ciągle rosną, projektowanie form w chwili obecnej stawia więcej wyzwań niż kiedykolwiek, tak jak niska wydajność ofertowania (z uwagi na liczne zagadnienia technologiczne i problemy konstrukcyjne), rozdzielenia stempla i matrycy, projektowanie oprzyrządowania formy itd. W tym artykule skupiono się na pokazaniu rozwiązań tych problemów oraz dążeniu do szybszego projektowania form.

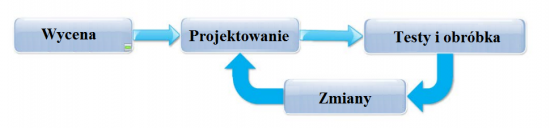

Spójrzmy na ogólny schemat procesu projektowania form. Składa się on z czterech etapów, którymi są: wycena, projektowanie formy, testowanie i obróbka oraz zmiany projektu.

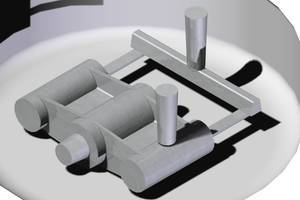

Rysunek 1. Schemat rozwoju projektu projektowania form

Rysunek 2. Schemat projektowania form DFM - Design for manufacturability lub design for manufacturing

Wyzwania projektowe, które aktualnie się pojawiają, są widoczne w całym procesie projektowania. Kluczowy proces obejmuje: łatwą ocenę i wycenę, szybką separację rdzenia i matrycy, budowanie standardowego dla danej firmy korpusu, prostsze wykorzystanie i dopasowanie części standardowych, szybsze projektowanie elektrod i obróbkę. Funkcje ZW3D pozwalają zarówno na zaoszczędzenie casu na etapie wyceny oraz upraszczają projektowanie form, poprawiając znaczeni jego efektywność.

1.Doskonała oszczędność czasu ofertowania

Ofertowanie jest pierwszym krokiem do oceny ROI (zwrotu z inwestycji) . Prostym zadaniem jest określenie masy półfabrykatów (surowego materiału) do wyceny kosztów , co zapewniona większość programów CAD . Wyzwania typowego ofertowania to m.in. czytanie (otwieranie) otrzymanych plików i badanie właściwości masy.

Import/otwieranie plików to standardowa procedura wyceny. Doskonałe narzędzie ofertowania powinno być w stanie czytać różnego rodzaju formaty plików.

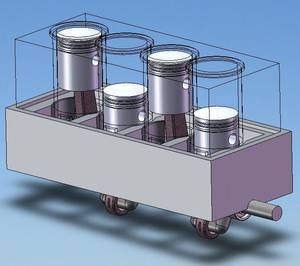

Ocena właściwości masy jest kluczową procedurą wyceny. Mówiąc wprost, wycena nie obejmuje kompleksowych technicznych procedur i nie wymaga profesjonalnych, zaawansowanych użytkowników CAD, którzy by mogli sobie z tym poradzić . Ale w rzeczywistości, pliki otrzymane od różnych klientów są generowane w różnych systemach CAD. Oczywiście, utrata danych jest nieunikniona podczas importowania, co prowadzi do żmudnej pracy naprawy modelu, a dopiero później można tworzyć stempel i matrycę. Zatem, tylko do wyceny, potrzebny jest rozbudowany zespół ludzi złożony zarówno z podejściem biznesowym jak i inżynierów, co podnosi znacznie koszt zasobów ludzkich. Proszę spojrzeć na rysunek ( 3), prawie wszystkie programy mogą określić masę jeśli otrzymany plik jest idealną bryłą. Ale jest to duży problem, jeśli plik nie jest idealną bryłą - wtedy użytkownik może spędzić kilka dni, aby wszystko naprawić, określić masę oraz wykonać rdzeń i matrycę, co nie jest konieczne w trakcie wyceny. Technologia hybrydowego modelowania bryłowo-powierzchniowego w ZW3D pozwala użytkownikom tworzyć stempel i matrycę bez uzdrawiania ścian i naprawy oraz uzyskać masę bezpośrednio.

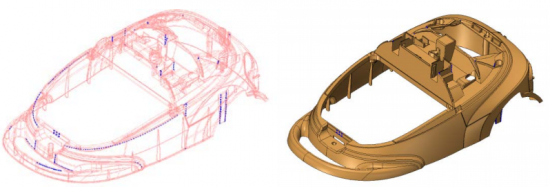

Rysunek 3. W ZW3D można projektować formy na obu typach modeli (bryłowych i powierzchniowych), zaś większość innych programów może pracować tylko na idealnych bryłach

2.Znaczące ulepszenie w projektowaniu form wtryskowych

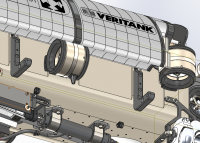

Projektowanie form składa się głównie z następujących po sobie etapów, takich jak naprawa modelu, podział stempla i matrycy, projektowanie formy, projektowanie elektrod, tworzenie dokumentacji 2D itp. ZW3D może zapewnić wydajny przepływ pracy podczas tych wszystkich procedur projektowania form.

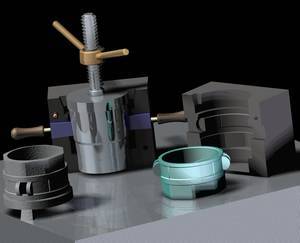

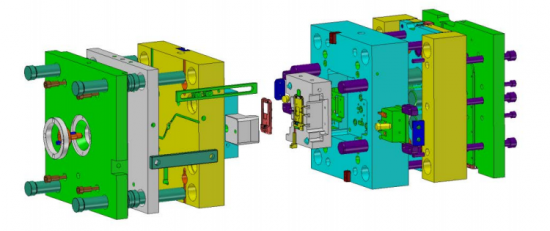

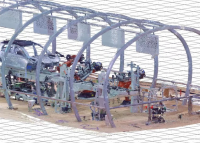

Rysunek 4. Złożenie formy wtryskowej

2.1.Szybszy podział stempla i matrycy

Tradycyjny sposób podziału formy polega po prostu na stworzeniu ściany i przycięciu nią stempla i matrycy. Poza tym dwa inne rozwiązania są powszechnie wykorzystywane do rozdzielania form: za pomocą linii podziału oraz określenie obszarów o różnych kolorach.

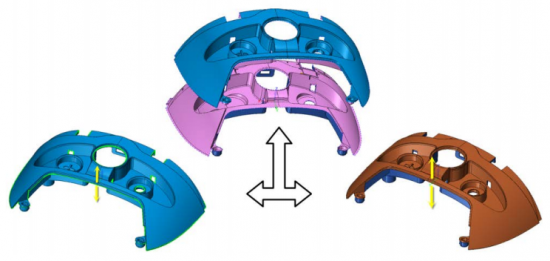

Rysunek 5. Metody definicji linii podziałowych i definicji kolorów ścian

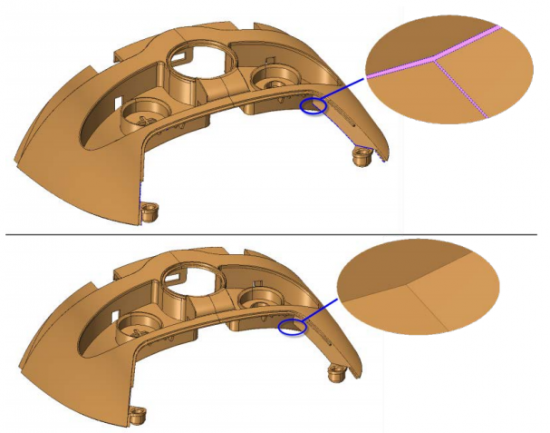

W ZW3D może być wykorzystany kolor do definicji obszarów rdzenia i matrycy, co sprawia, że o wiele łatwiej jest określić wizualnie te obszary w stosunku do tworzenia linii podziału.

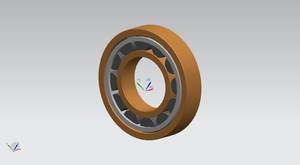

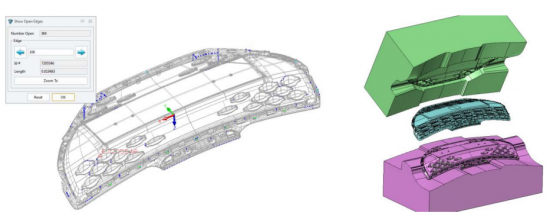

Rysunek 6. Część zawierająca wiele nieciągłości oznaczonych kolorem niebieskim

Zazwyczaj przed podziałem stempla i matrycy, inżynierowie musieli spędzać godziny na uzdrowienie/naprawę modelu, aby przenieść wszystkie cechy powierzchni na bryłę. Może to być bardzo irytujące, jeśli część jest bardzo złożona i dość trudna do naprawiania. W tej złożonej sytuacji, dzięki technologii hybrydowego modelowania ZW3D może pomóc inżynierom pominąć ten czasochłonny proces i przejść bezpośrednio do podziału części, niezależnie od statusu tej części.

Rysunek 7. Otwarte kształty mogą być podzielone w ZW3D

Solid Edge 2023 - nowości w tegorocznej odsłonie

Testujemy Lenovo ThinkPad P14s 2. Generacji

Stacja robocza Lenovo ThinkStation P620

NX CAD i skanowanie 3D – którą drogę wybrać?

Poznaj nowości w IRONCAD 2021

W jaki sposób SOLIDWORKS 2021 wspiera innowacje