Ceramika techniczna w druku 3D

Dla wszystkich technologii druku 3D rozwój materiałów jest zagadnieniem kluczowym i zazwyczaj stanowi główne ograniczenie aplikacyjne. Już od lat 80-tych i 90-tych firmy rozwijające techniki szybkiego prototypowania stawiały najwyższy nacisk na rozwój tworzyw sztucznych. Było to spowodowane przede wszystkim zapotrzebowaniem na prototypy elementów produkowanych masowo z form wtryskowych, które są kosztownym narzędziem do wytworzenia, a każdy błąd w formie i korekcje wymiarowe są obarczone kosztownymi poprawkami lub przeprojektowaniem formy.

Z kolei prototypowanie elementów metalowych od samego początku nastręczało dużo większych problemów technicznych ze względu na wymagania dotyczące dokładności wykonania, które są zazwyczaj o rząd wielkości większe od elementów z tworzyw sztucznych. Dodatkowym warunkiem trudnym do spełnienia jest utrzymanie odpowiednio wysokiej wytrzymałości mechanicznej. Jednak największym wyzwaniem dla twórców technologii druku 3D są materiały ceramiczne.

Ceramika posiada szereg unikatowych własności niespotykanych w innych grupach materiałowych.

Kluczowe z tych cech to:

- wysoka wytrzymałość temperaturowa,

- odporność chemiczna,

- twardość i sztywność, które są trudne do uzyskania w innych grupach materiałowych.

Jednocześnie samo tworzenie technicznych elementów ceramicznych jest trudne ze względu na duże skurcze termiczne ceramiki podczas wypalania lub spiekania oraz trudności w formowaniu kształtów i zachowaniu odpowiedniej dokładności wymiarowej.

Wszelkie próby przetwarzania ceramiki na maszynach do laserowego przetapiania proszków metali kończyły się niepowodzeniem ze względu na pękanie materiału spowodowane dużymi gradientami temperaturowymi w tym procesie.

Metody spajania proszków ceramicznych przy pomocy nadrukowywanego lepiszcza (technologia 3DP/CJP) były z kolei za mało dokładne i generowały znaczne porowatości w strukturze materiału podczas wypalania. Z kolei metody ekstruzyjne warstwowego budowania detali ceramicznych były niedokładne i uniemożliwiały budowanie cienkich ścian.

Jeszcze do niedawna nie istniała żadna technologia druku 3D pozwalająca na wytwarzanie pełnowartościowych technicznie detali z takich materiałów ceramicznych jak tlenek cyrkonu (ZrO2) czy tlenek aluminium (Al203), z których wytwarzane są precyzyjne komponenty dla przemysłu elektrotechnicznego, chemicznego i maszynowego.

Dopiero technologia LCM (Lithography-based Ceramic Manufacturing) opatentowana przez austriacką firmę Lithoz GmbH pozwoliła na szybkie budowanie niemal dowolnie skomplikowanych technicznych a także medycznych materiałów ceramicznych. Metoda LCM przypomina w działaniu proces stereolitografii na bazie chipów DLP z wykorzystaniem światła niebieskiego.

Głównym kluczem do sukcesu są:

- precyzyjna kompozycja fotopolimeru z nanoproszkami ceramicznymi,

- sposób homogenizacji żywicy i utwardzania warstw,

- proces wypalania i synteryzacji.

W procesie LCM pękanie materiału jest wyeliminowane poprzez stopniowe łagodne utlenienie macierzy zlepiającej cząstki ceramiki, a następnie spieczenie detalu w wysokiej temperaturze. Dzięki temu uzyskuje się wysokiej gęstości wytrzymałe detale prototypowe jak i krótkie serie produkcyjne. W LCM struktury podporowe budowane są z materiału rodzimego i wymagają odcięcia przed wypaleniem.

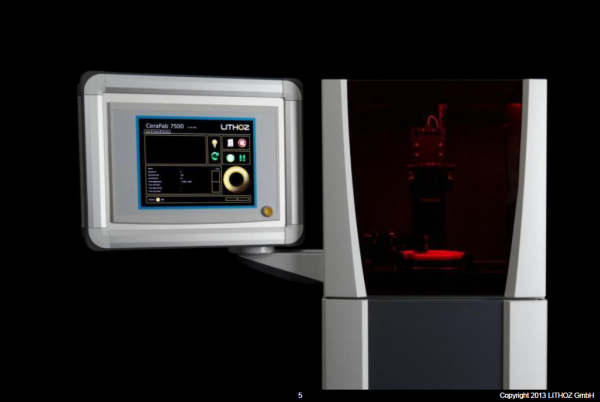

Drukarka 3D firmy Lithos – CeraFab 7500 do budowy elementów ceramicznych z tlenku cyrkonu i tlenku aluminium. Maszyna posiada opatentowany system rozprowadzania żywicy z nanocząstkami ceramiki tak, aby utrzymać jej stałą homogeniczność.

W tej technice nadal istnieje szereg zasad projektowania, które są znane inżynierom korzystających na co dzień z techniki wtrysku ceramiki do form jednak ze względu na warstwowy charakter techniki LCM można pominąć ograniczenia wynikające z samej konstrukcji formy. Daje to szereg nowych możliwości zarówno w kwestii kształtu jak i możliwości formowania nowych materiałów w tym materiałów hybrydowych.

Firma Lithoz obecnie standardowo oferuje 2 gatunki ceramiki technicznej opartej na tlenku cyrkonu i tlenku glinu oraz 1 materiał biozgodny bazujący na fosforanie wapnia. Ponadto Lithoz jest otwarty na wszelkiego rodzaju nowe pomysły wykorzystania technologii LCM zarówno pod kątem nowych materiałów jak i aplikacji.

Dzięki swobodzie projektowania elementów ceramicznych dzięki technologii LCM można wytworzyć elementy, które do tej pory nie były możliwe do wykonania metodami klasycznymi.

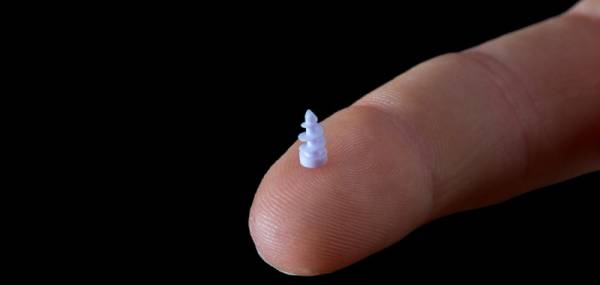

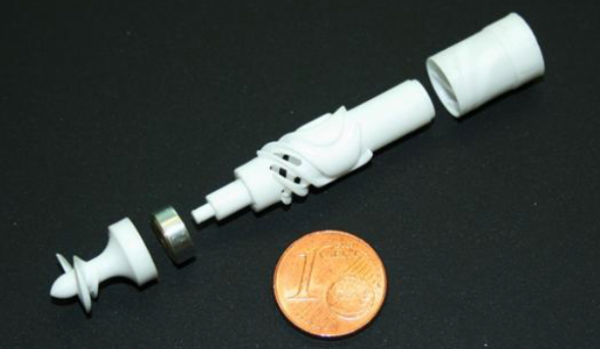

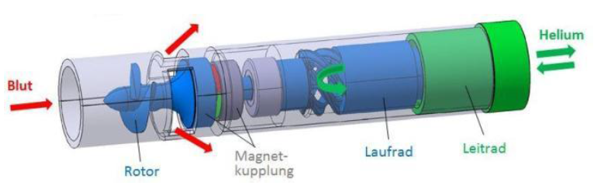

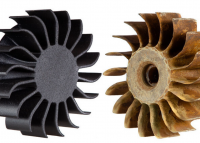

Zdjęcia i rysunek przedstawia miniaturową pompę sztucznego serca napędzana helem wykonaną ze skomplikowanych elementów ceramicznych wybudowanych w technologii LCM. Projekt ten był wykonany przez Wiedeński Uniwersytet Technologiczny przy wsparciu Wiedeńskiego Uniwersytetu Medycznego oraz firmy Lithoz. Niektóre ze ścianek wirnika napędowego dochodzą do grubości 0,4 mm.

BIBUS MENOS od stycznia 2016 jest oficjalnym partnerem firmy Lithoz na terenie Polski. Jesteśmy otwarci na współpracę zarówno pod kątem usług prototypowania części ceramicznych, nowych aplikacji jak i wdrażania technologii druku 3D z ceramiki w Państwa firmach.

Zastosowanie druku 3D w utrzymaniu linii technologicznej

Projektowanie następnej generacji

Jak ikona ruchu open-source została liderem rynku druku 3D

Zintegrowane systemy projektowe

Jak powstają profesjonalne prototypy?

Filip sam naprawił swój samochod RC