G-kod i M-kod w Obróbce CNC: Kluczowe elementy produkcji

W dzisiejszym świecie zaawansowanej technologii przemysłowej, gdzie precyzja i jakość są nieodłącznymi elementami produkcji, G-kod i M-kod stanowią klucz do odblokowania pełnego potencjału maszyn CNC.

To są nie tylko symbole wśród inżynierów i programistów, ale także rdzeń precyzyjnej produkcji. Kontroluje ruchy narzędzia wzdłuż osi X, Y i Z, decydując o geometrii i dokładności obróbki. Z drugiej strony, M-kod odpowiada za różnorodne funkcje maszyny, od zmiany narzędzi po obsługę systemów chłodzenia i smarowania. Są to nie tylko sekwencje cyfr i liter, ale kluczowe elementy, które precyzyjnie synchronizują ruchy maszyny i operacje obróbcze.

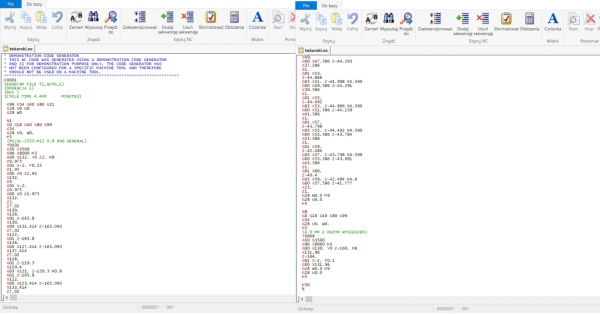

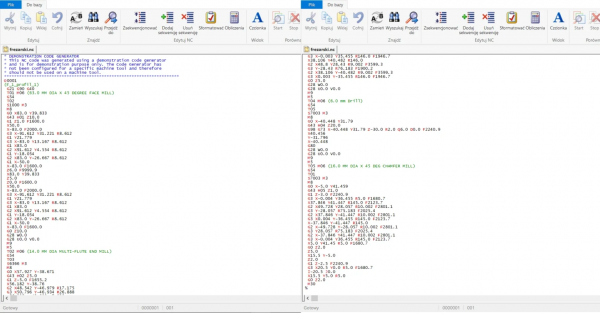

Przykładowy wygenerowany kod NC zawierający G-kod oraz M-kod dla frezarki.

W tym artykule przyjrzymy się dwóm kluczowym elementom programowania maszyn CNC: G-kodowi i M-kodowi. Zrozumiemy, jak te kody są używane, jak się różnią i dlaczego są niezbędne w przemyśle CNC.

G-kod w Obróbce CNC

G-kod, znany również jako Geometric Code lub General Code, jest podstawowym elementem programowania maszyn CNC. Odpowiada za kontrolowanie ruchów narzędzia wzdłuż osi X, Y i Z. G-kody określają precyzję ruchów, prędkość, głębokość skrawania i wiele innych parametrów, które wpływają na jakość i dokładność obróbki.

Rola G-kodu w Obróbce CNC

Precyzja na Najwyższym Poziomie

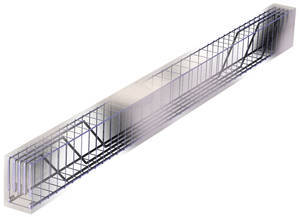

G-kod to język programowania używany w obróbce CNC, który precyzyjnie kontroluje ruchy narzędzi i maszyn. Pozwala na osiągnięcie najdrobniejszych detali i tolerancji, co jest niezbędne w produkcji wysokiej jakości części.

Skomplikowane Operacje Obróbcze

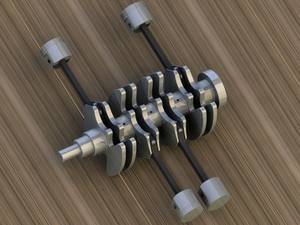

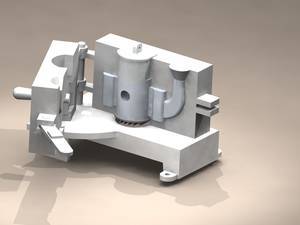

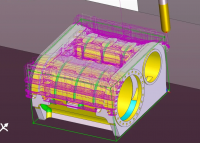

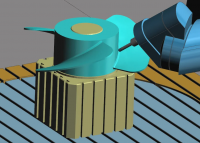

Dzięki G-kodowi, maszyny CNC są w stanie wykonywać skomplikowane operacje, takie jak toczenie, frezowanie czy wiercenie, zgodnie z dokładnie określonymi parametrami. To umożliwia produkcję części o złożonych kształtach i geometrii.

Optymalizacja Produkcji

G-kod pozwala na optymalizację produkcji, kontrolując prędkość, kierunek i głębokość skrawania. Dzięki temu producenci mogą zoptymalizować procesy, oszczędzając czas i surowce.

Zalety Wykorzystania G-kodu w Obróbce CNC

Elastyczność i Indywidualizacja

G-kod umożliwia producentom elastyczność w tworzeniu niestandardowych części. Indywidualne programowanie pozwala dostosować obróbkę do unikalnych wymagań każdego zlecenia.

Redukcja Błędów i Odpadów

Dzięki G-kodowi, operacje obróbcze są dokładnie zaplanowane, co eliminuje błędy i redukuje odpady materiałowe. To przekłada się na niższe koszty produkcji.

Zwiększona Wydajność i Produktywność

Optymalnie zaprogramowane operacje przy użyciu G-kodu skracają czas cyklu i zwiększają wydajność produkcji, co jest kluczowe dla konkurencyjności na rynku.

Przykładowe G-kody

| G00 | szybki posuw |

| G01 | ruch narzędzia wg interpolacji liniowej z posuwem |

| G02 | ruch narzędzia wg interpolacji kołowej zgodnie z ruchem wskazówek zegara |

| G03 | ruch narzędzia wg interpolacji kołowej przeciwnie do ruchu wskazówek zegara |

| G04 | postój czasowy w milisekundach |

| G05 | interpolacja kołowa współrzędne kartezjańskie, bez określania kierunku obrotu |

| G07 | blok pozycjonowania wzdłużnego |

| G10 | zatrzymaj wstępne przetwarzanie bloku dynamicznego |

| G14 | programowanie współrzędnych biegunowych, bezwzględne |

| G15 | programowanie współrzędnych biegunowych, względne |

| G17 | wybór płaszczyzny XY |

| G18 | wybór płaszczyzny ZX |

| G19 | wybór płaszczyzny YZ |

| G20 | wybór dowolnie definiowanej płaszczyzny |

| G21 | osie równoległe „włączone” |

| G22 | osie równoległe „wyłączone” |

| G33 | automatyczny powrót do ustawionego punktu odniesienia |

| G34 | nacinanie gwintu ze skokiem dynamicznym |

| G38 | obraz lustrzany „włączony” |

| G40 | koniec korekcji, kompensacje ścieżki „wyłączone” |

| G41 | koniec korekcji, kompensacje ścieżki „wyłączone” |

| G42 | korekcja toru narzędzia prawostronna (kompensacja promienia płytki, freza) |

| G53 | wybranie układu współrzędnych maszynowych |

| G54 – G59 | wybranie układu współrzędnych przedmiotu (przesunięcie punktu zerowego) |

| G66 | aktywna korekcja posuwu / wrzeciona |

| G74 | przejście do pozycji wyjściowej |

| G83 | stały cykl wiercenia głębokich otworów |

| G84 | gwintowanie lub gwintowanie z cyklem stałym uchwytu zrównoważonego |

| G85 | stały cykl rozwiercania |

| G88 | wytaczanie z zatrzymaniem wrzeciona w stałym cyklu |

| G92 | ustawienie wstępne pozycji |

| G99 | przesunięcie osi |

M-kod w Obróbce CNC

M-kod, czyli Miscellaneous Function Code, odpowiada za różnorodne funkcje maszyny CNC, takie jak włączanie i wyłączanie wrzeciona, zmiana narzędzi, obsługa chłodzenia czy olejowania. Są niezbędne dla koordynacji różnych elementów maszyny podczas procesu obróbki.

Czym Jest M-kod w Obróbce CNC?

M-kody w CNC to specjalne polecenia, które kontrolują różne funkcje maszyn obróbczych. Obejmują szeroki zakres operacji, od zmiany narzędzi po uruchamianie i zatrzymywanie systemów chłodzenia czy olejowania. M-kody pozwalają na elastyczne dostosowywanie maszyn do różnych zadań i są integralną częścią programów CNC.

Różnorodność Zastosowań M-kodów w Przemysłowej Produkcji

Zarządzanie Narzędziami

M-kody kontrolują zmiany narzędzi w trakcie obróbki. Maszyny CNC mogą automatycznie wymieniać narzędzia w zależności od potrzeb, co umożliwia obróbkę różnych materiałów i kształtów bez konieczności ingerencji operatora.

Kontrola Chłodzenia i Smarowania

M-kody odpowiadają za uruchamianie i zatrzymywanie systemów chłodzenia oraz smarowania, które są niezbędne dla utrzymania odpowiedniej temperatury narzędzi i materiałów podczas obróbki.

Sterowanie Ruchem Maszyny

M-kody kontrolują ruchy maszyny, włączając i wyłączając różne osie. Pozwalają one na precyzyjne pozycjonowanie narzędzi, co jest kluczowe dla uzyskania dokładnych i skomplikowanych kształtów na obrabianych materiałach.

Przykładowe M kody

| M00 | zatrzymanie programu |

| M01 | opcjonalne zatrzymanie programu |

| M02 | koniec programu |

| M03 | włączenie prawych obrotów wrzeciona |

| M04 | włączenie lewych obrotów wrzeciona |

| M05 | zatrzymanie wrzeciona |

| M06 | zmiana narzędzia |

| M08 | zalanie chłodziwa włączone |

| M09 | zalanie chłodziwa wyłączone |

| M30 | koniec programu i powrót do startu |

| M41 | niski zakres przełożeń wrzeciona |

| M42 | wysoki zakres przełożeń wrzeciona |

Zalety Użycia M-kodów w Obróbce CNC

Automatyzacja Procesu

M-kody umożliwiają automatyzację wielu operacji, co przekłada się na wydajniejszy proces produkcyjny. Operatorzy mogą skoncentrować się na monitorowaniu i optymalizacji produkcji zamiast na ręcznym sterowaniu każdym aspektem maszyny.

Poprawa Jakości i Precyzji

Kontrola parametrów procesu za pomocą M-kodów pozwala na uzyskanie stałej jakości produktów i precyzji, co jest kluczowe dla przemysłowych norm jakościowych.

Optymalizacja Zużycia Narzędzi

Automatyczne zmiany narzędzi zgodnie z potrzebami redukują zużycie narzędzi, co przekłada się na obniżenie kosztów eksploatacji i produkcji.

Przykładowy wygenerowany kod NC zawierający G-kod oraz M-kod dla frezarki.

G-kod i M-kod różnice

Ruch Narzędzia:

- G-kod: Kontroluje ruch narzędzia wzdłuż różnych osi maszyny, określając precyzję i geometrię obróbki.

- M-kod: Steruje różnymi funkcjami maszyny, takimi jak włączanie i wyłączanie wrzeciona czy zmiana narzędzi.

Zastosowanie w Programowaniu:

- G-kod: Programuje ruchy narzędzia i geometrię obróbki, umożliwiając precyzyjne wykonanie części.

- M-kod: Wprowadza odpowiednie funkcje maszyny w odpowiednich momentach programu, aby zoptymalizować proces produkcji.

G-kod i M-kod wpływ na produkcję

Precyzja Operacji:

- G-kod: Zapewnia precyzyjne ruchy narzędzia, co przekłada się na jakość i dokładność obróbki.

- M-kod: Kontroluje różne funkcje maszyny, takie jak zmiana narzędzi czy obsługa chłodzenia, co jest kluczowe dla bezproblemowego przebiegu operacji.

Efektywność Produkcji:

- G-kod: Precyzyjnie zaprogramowane ruchy narzędzia pozwalają na szybkie i dokładne wykonanie operacji obróbczych.

- M-kod: Optymalne zarządzanie różnymi funkcjami maszyny przekłada się na efektywność produkcji, redukcję czasów cyklu i optymalne zużycie narzędzi.

Podsumowanie

G-kod i M-kod są kluczowymi elementami w programowaniu maszyn CNC, umożliwiającymi precyzyjną i efektywną produkcję części przemysłowych. Zrozumienie różnic i właściwe zastosowanie tych kodów są kluczowe dla osiągnięcia najwyższej jakości produkcji w przemyśle CNC. Dzięki precyzyjnie zaprogramowanym ruchom narzędzia i odpowiednim funkcjom maszyny, producenci mogą osiągać doskonałe rezultaty, spełniając najwyższe standardy jakości w produkcji części.

Więcej informacji TUTAJ >>

EZ-CAM – Intuicyjne oprogramowanie CAM

Metody programowania obrabiarek CNC

Nowe wydanie CAM EDGECAM 2023.1

Strategiczne partnerstwo między CAMdivision i MAIT

EDGECAM 2022.1 już jest

ZW3D 2023 – poznaj jego nowe funkcje

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView