NX & Formy wtryskowe cz. 6 – Tworzenie elektrod

Bezpłatne Seminarium NX Mold & Die Design, dotyczące wspomagania projektowania i obróbki form wtryskowych i tłoczników, które odbędzie się 13 lutego w Rzeszowie - zapisy i szczegóły na stronie http://nxmold.pl

Tymczasem w kolejnym artykule poświęconym tematyce form opisujemy zagadnienia związane z projektowaniem elektrod.

NX jest oprogramowaniem firmy Siemens PLM Software. Składa się z szeregu aplikacji wspomagających projektowanie wyrobów, narzędzi oraz programowanie obróbki. W niniejszym artykule zostaną przedstawione narzędzia wspomagające tworzenie technologii i konstruowanie elektrod. W celu dopełnienia funkcjonalności NX Mold Wizard, zbudowano aplikację Electrode Design, która stanowi integralną część automatyzującą tworzenie modeli elektrod do obróbki elektroerozyjnej gniazd formujących.

W dobie szybkiego rozwoju niezbędne jest przyspieszenie prac związanych z wytwarzaniem produktów. W dzisiejszych czasach narzędzia, takie jak formy wtryskowe „żyją” krótko. W związku z tym, podczas wytwarzania, technolodzy starają się do minimum ograniczyć tworzenie dokumentacji papierowej, gdyż dzięki temu można zaoszczędzić dużo czasu. Ponadto prawdopodobnie ta technologia nie byłaby wykorzystana kolejny raz, gdyż zazwyczaj jest wykonywana tylko jedna forma wtryskowa na dany detal.

Definiowanie metod obróbki

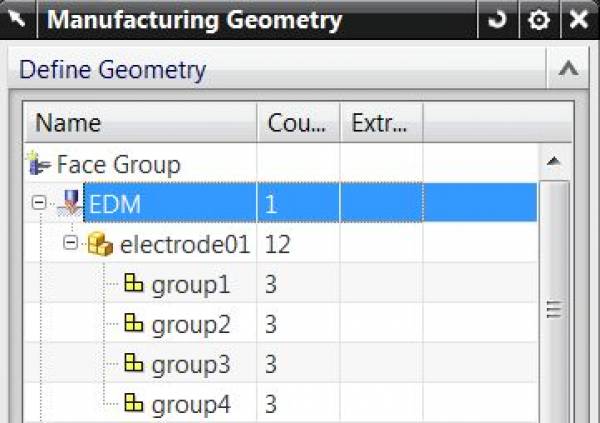

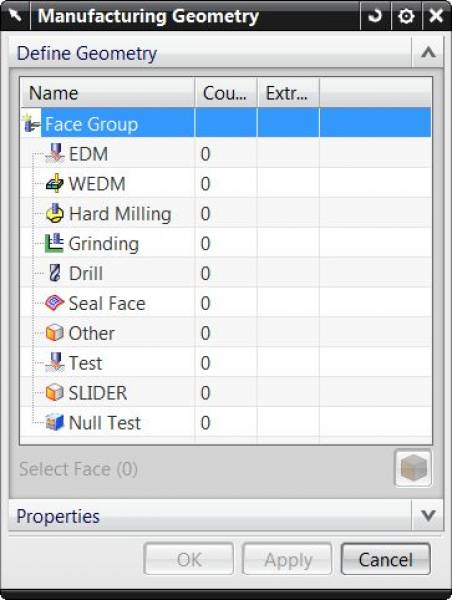

Do tworzenia dokumentacji bezpośrednio na modelu 3D służy polecenie Manufacturing Geometry (rys.1).

Rys.1. Okno polecenia Manufacturing Geometry.

Umożliwia przypisanie wybranych ścian do danej metody obróbki. Definiowanie ścian jest intuicyjne i odbywa się w ten sam sposób dla wszystkich metod. Użytkownik wybiera rodzaj obróbki i zaznacza ścianki, które będą obrabiane (rys.2).

Rys.2. Zdefiniowane grupy ścianek do drążenia jedną elektrodą.

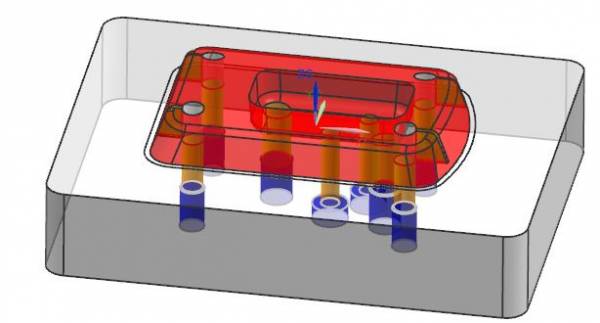

Ostatecznie do wszystkich ścianek zostaje przypisany kolor (rys.3) i atrybut, umożliwiający rozpoznanie ścianek dla danej strategii obróbki. Wskazane ścianki można wybrać jednym kliknięciem, co skraca czas wykonywania programów.

Rys.3. Zdefiniowane metody obróbki stempla, pokazane w postaci pokolorowanych ścianek.

Automatyzacja procesu tworzenia elektrod

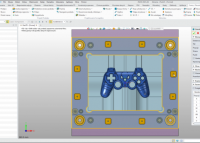

W procesie wykonywania form wtryskowych bardzo często tworzy się duże ilości elektrod. Wykonywanie elektrod jest procesem pracochłonnym i często generuje wiele błędów, które kończą się na napawaniu, a nawet wykonaniu nowego gniazda formującego. Do takich błędów można zaliczyć pomyłki wynikające z błędnie podanego najazdu, rozpalenia lub obrócenia niesymetrycznej elektrody o 180 stopni. NX Electrode Design praktycznie do zera eliminuje wymienione wyżej błędy, gdyż np. automatycznie podaje najazdy między środkiem elektrody a wyznaczonym układem odniesienia wkładu formującego. Moduł posiada podobną strukturę do MW (rys.4).

Rys.4. Pasek narzędzi Electrode Design.

Poniżej zostały przedstawione podstawowe możliwości aplikacji Electrode Design oraz kolejność postępowania podczas projektowania elektrod.

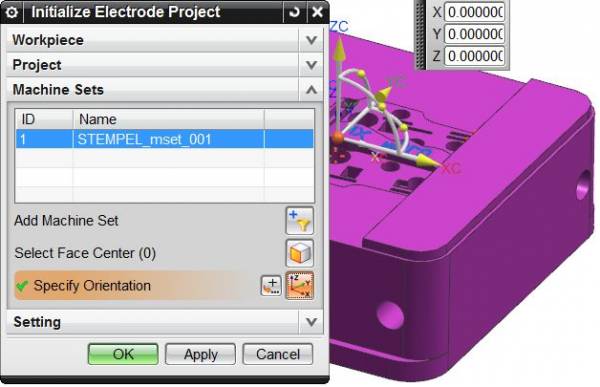

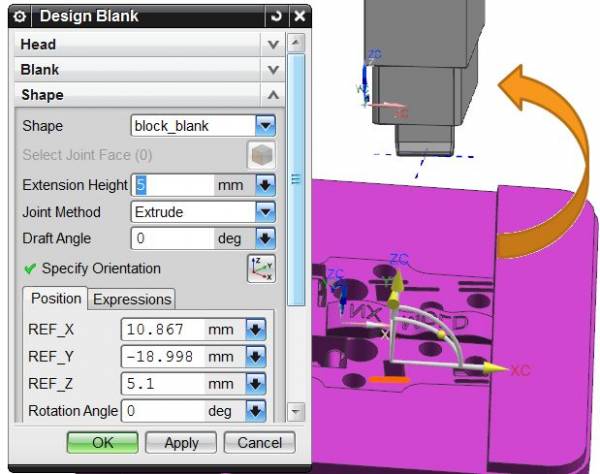

1. Rozpoczęcie projektu - w pierwszej kolejności użytkownik definiuje część, dla której będą tworzone elektrody, przedrostek automatycznie dopisywany do każdej elektrody oraz układ, od którego będą podawane najazdy dla każdej elektrody (rys. 5).

Rys.5. Definiowanie układu współrzędnych do automatycznego określania najazdów elektrod.

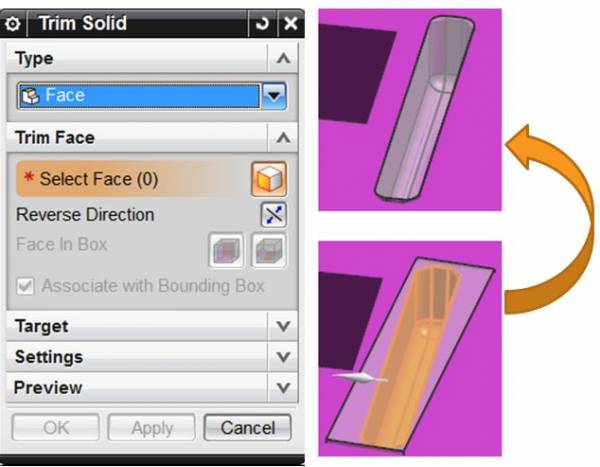

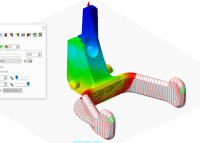

2. Definiowanie części roboczej elektrod - określanie części roboczej elektrod może odbywać się na kilka sposobów. W przypadku kształtów zamkniętych (żeber, prowadnic) część robocza jest tworzona automatycznie, bez ręcznej ingerencji w kształt (rys.6).

Rys.6. Automatyczne tworzenie części roboczej elektrody.

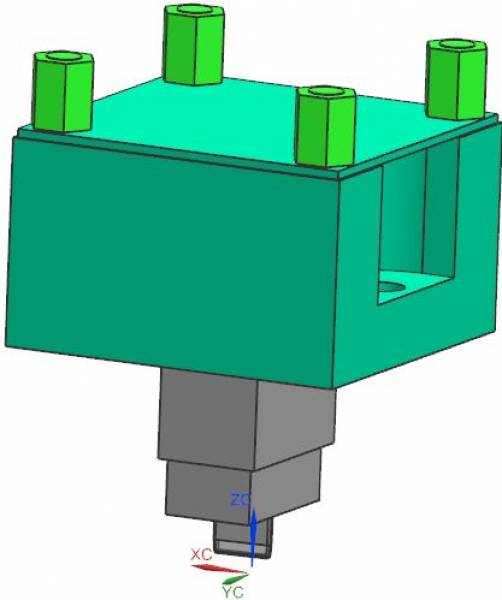

3. Wstawianie bazy dla elektrod - dodawanie bazy jest procesem w pełni zautomatyzowanym. Użytkownik nie musi mierzyć wielkości części roboczej elektrody, aby dobrać bazę. Program automatycznie dobiera jej rozmiar. Wielkość wszystkich dostępnych baz można standaryzować przez wpisanie odpowiednich wartości w pliku Excela. Ważne jest to, iż podczas wstawiania bazy użytkownik decyduje, czy część robocza ma być dociągnięta do niej przez przedłużenie istniejących ścianek, czy utworzenie wyciągnięcia w kierunku osi ZC (rys.7).

Rys.7. Dodawanie bazy z automatycznym pozycjonowaniem.

4. Dodawanie oprawki - na pierwszy rzut wydaje się, że dodawanie oprawek jest elementem zbędnym, który może zaciemniać całe złożenie. Jednakże należy pamiętać, że tworząc elektrodę nie jesteśmy pewni, czy jest ona symetryczna dopóki nie zostanie pomierzona. Jeżeli używamy uchwytów EROWY wyposażonych w chip, oprawka zapobiega niekontrolowanym odwróceniem elektrody (rys.8). Wszystkie informacje dotyczące elektrody są zapisywane we właściwościach pliku, co umożliwia ich szybkie użycie.

Rys.8. Elektroda z wstawioną oprawką.

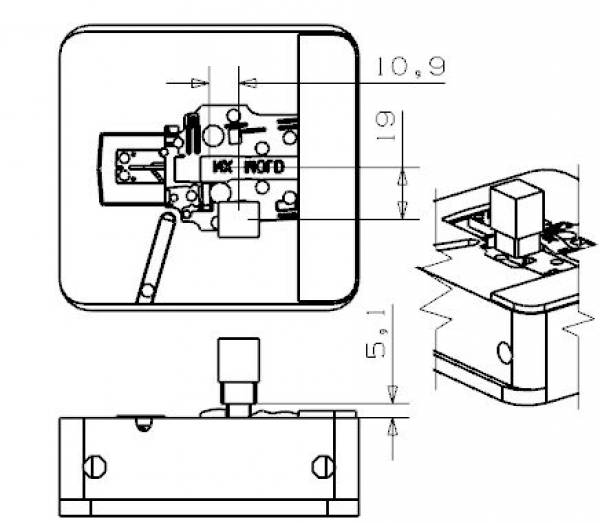

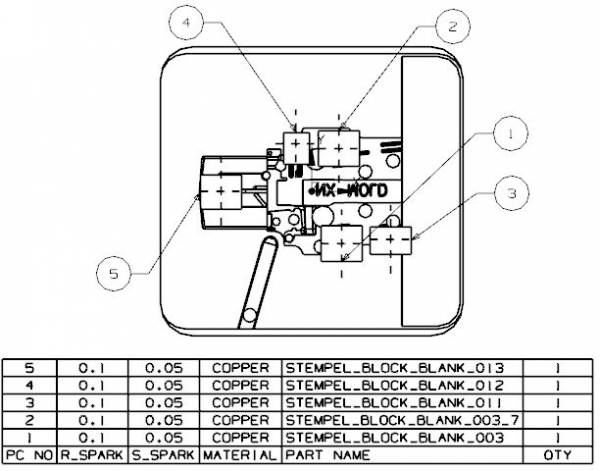

5. Generowanie dokumentacji płaskiej – NX automatycznie tworzy arkusze rysunku z najazdami bez ręcznej ingerencji użytkownika. Jednym kliknięciem można wygenerować rysunki dla wszystkich elektrod z kompletnymi najazdami (rys. 9).

Rys.9. Wygenerowany rysunek płaski z wymiarami najazdów elektrody.

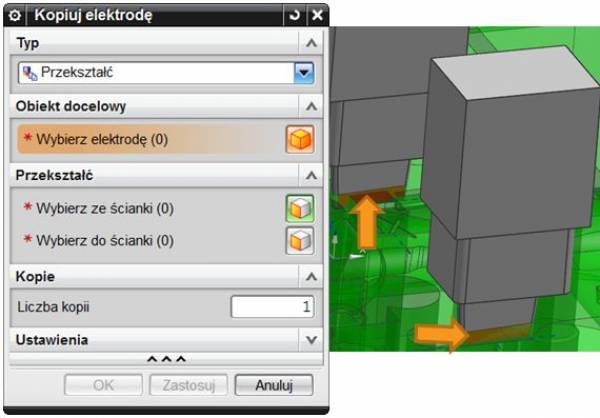

6. Kopiowanie elektrod - kopiowanie elektrod jest szczególnie ważne wtedy, gdy w gnieździe formującym występuje kilka takich samych żeber. Co ciekawe, w tym przypadku definiowanie pozycji odbywa się przez wskazanie ścianek, a nie punktów. Dzięki temu nie musimy znać położenia żebra, aby spozycjonować elektrodę. Wystarczy wskazać ściankę startową i ściankę końcową (rys. 10). Dodatkowo program nie pozwoli wskazać ścianki, która różni się od początkowej. Kopiując elektrody, można także uzyskać ich lustrzane odbicie, jeśli istnieje taka konieczność.

Rys.10. Kopiowanie elektrod (polski interfejs).

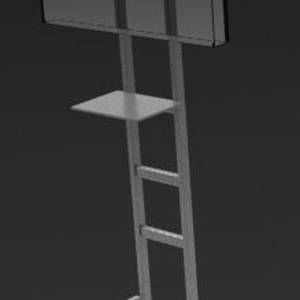

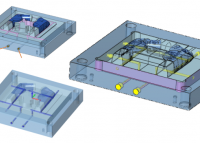

7. Rysunek złożeniowy - w ostatniej fazie tworzenia elektrod NX automatycznie generuje zestawienie (rys.11) wszystkich elektrod, co zapobiega pominięciu którejś z nich podczas drążenia.

Rys.11. Rysunek złożeniowy elektrod.

Podsumowując, można śmiało stwierdzić, że automatyzacja przy tworzeniu elektrod przyspiesza pracę i eliminuje większość błędów popełnianych podczas tradycyjnego ich tworzenia.

NX Mold Wizard - Nowe narzędzie do wyceny form

Wstawianie korpusu formy w ZWC3D

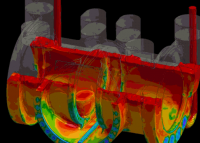

VISI MOULD - Kontrola wypełniania gniazda formy

Dynamiczne kanały chłodzące w ZW3D

Seminarium: Tool Costing - szybkie kosztorysowanie form

Webinar: Zalety symulacji odlewania do form piaskowych

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView