Automatyzacja procesu wytwarzania w NX CAM

Oprogramowanie NX CAM zapewnia przyjazne oraz nowoczesne rozwiązania w zakresie obróbek wiertarsko-wytaczarskich oraz frezersko-tokarskich, opartych na systemie FBM (Feature Based Machining), bazującym na obróbce w odniesieniu do cech geometrycznych obrabianego detalu.

Rozwiązanie to jest bardzo przydatne wtedy, kiedy przedmioty obrabiane zawierają serię zróżnicowanych geometrycznie otworów, gniazd lub kieszeni koniecznych do wykonania w układzie wielościennym. Przede wszystkim dla samego użytkownika FBM jest dużym ułatwieniem na etapie tworzenia kompletnego procesu technologicznego.

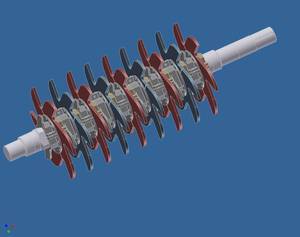

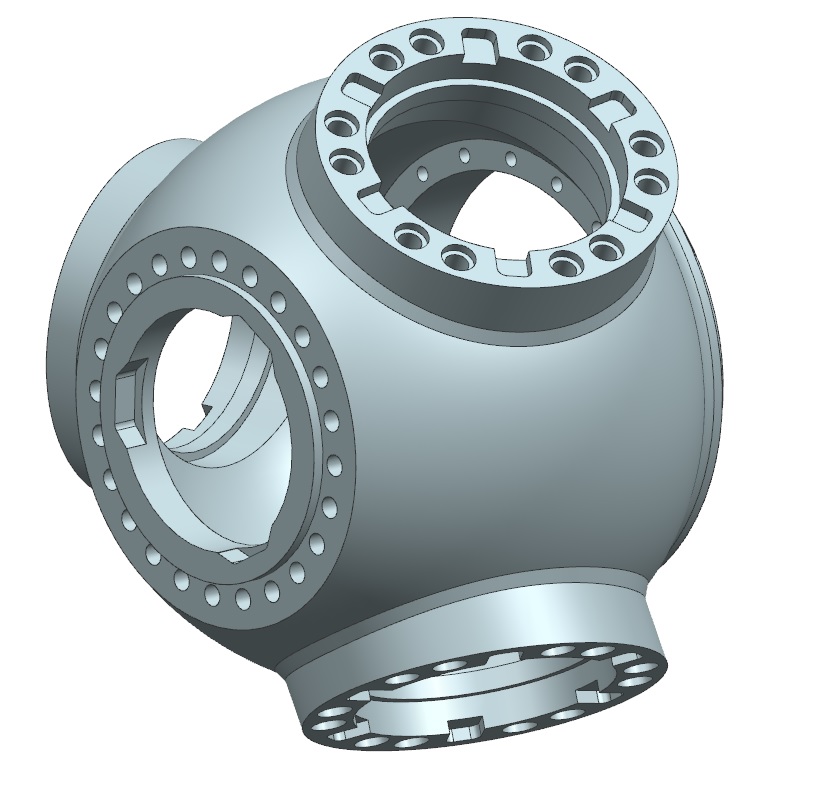

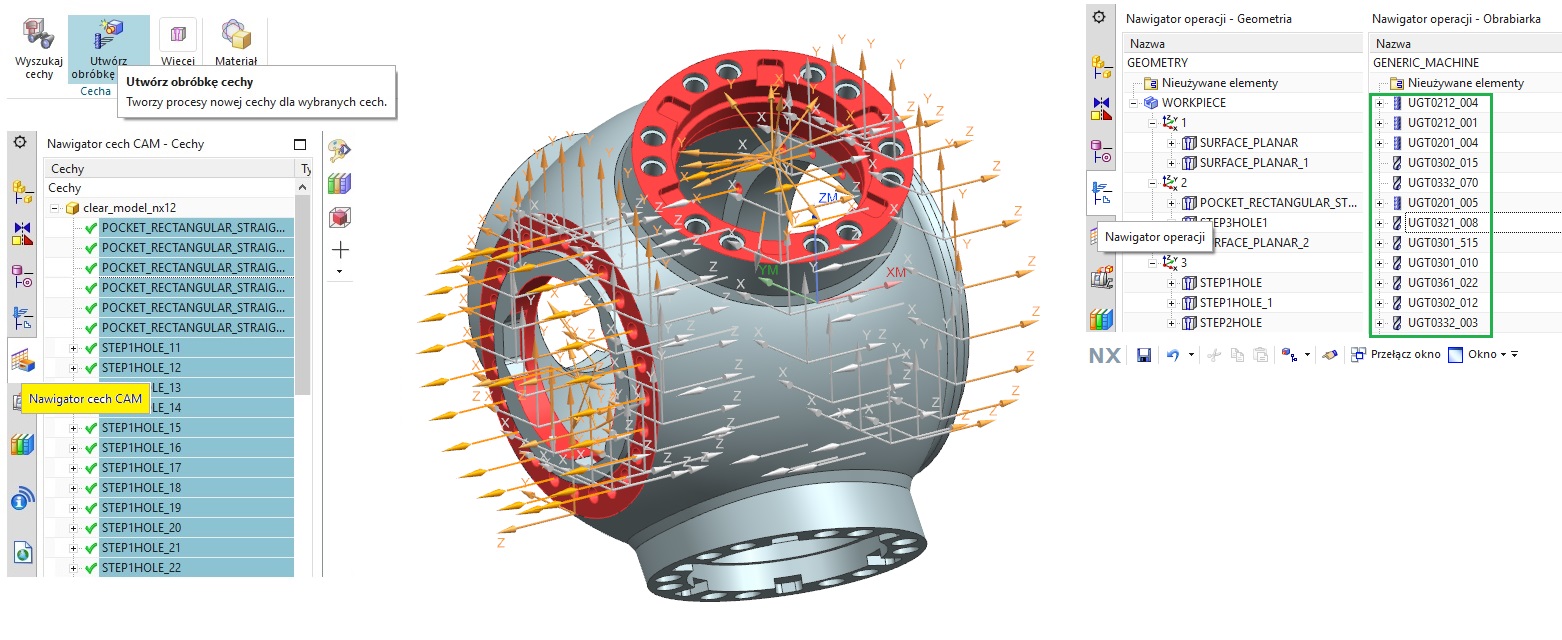

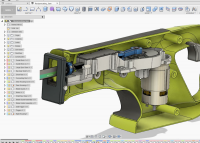

Rys. 1 Prototypowa piasta turbiny wiatrowej

System FBM automatycznie rozpoznaje takie cechy jak: otwór, półka, kieszeń, gniazdo, płaszczyzna, faza czy otwory gwintowane (oraz wiele innych) – a na ich podstawie zbiera informacje dotyczące doboru technologii oraz odpowiedniego narzędzia skrawającego. Rozpoznanie cech odbywa się na etapie wielopłaszczyznowym, czyli tam gdzie posiadamy więcej niż jedno mocowanie przedmiotu obrabianego.

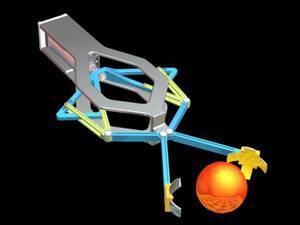

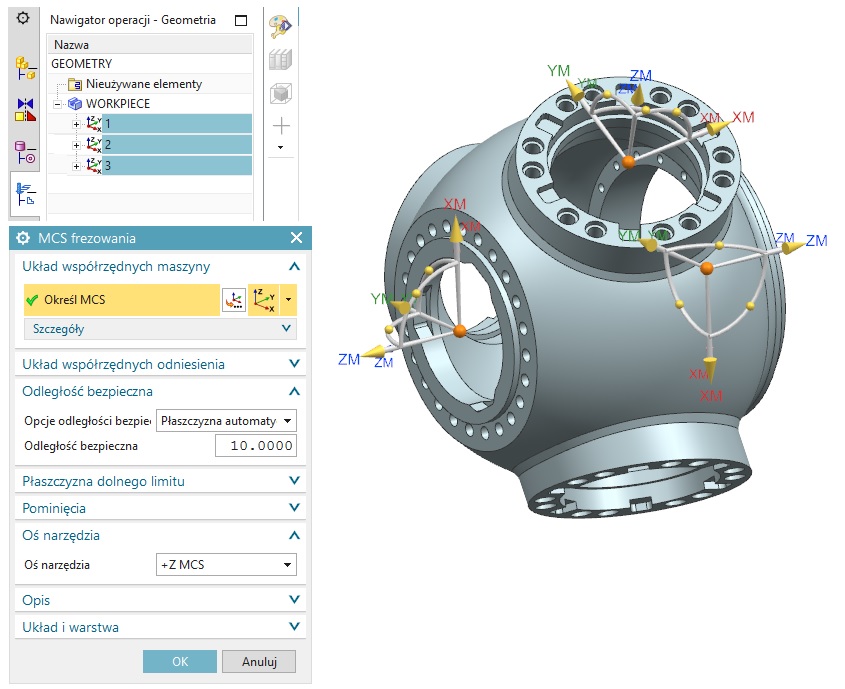

Rys. 2 Wskazanie punktów bazowych na różnych poziomach płaszczyzn

System wykrywa cechy i tworzy operacje obróbcze zgodne z kierunkiem osi narzędzia, czyli w przypadku obiektów wielościennych, w których posiadamy wiele punktów bazowych, FBM generuje ścieżkę w taki sposób aby narzędzia były prowadzone w kierunku normalnym do wykrytej cechy. Cechy na etapie rozpoznania można ograniczać w danym obszarze wyszukiwania.

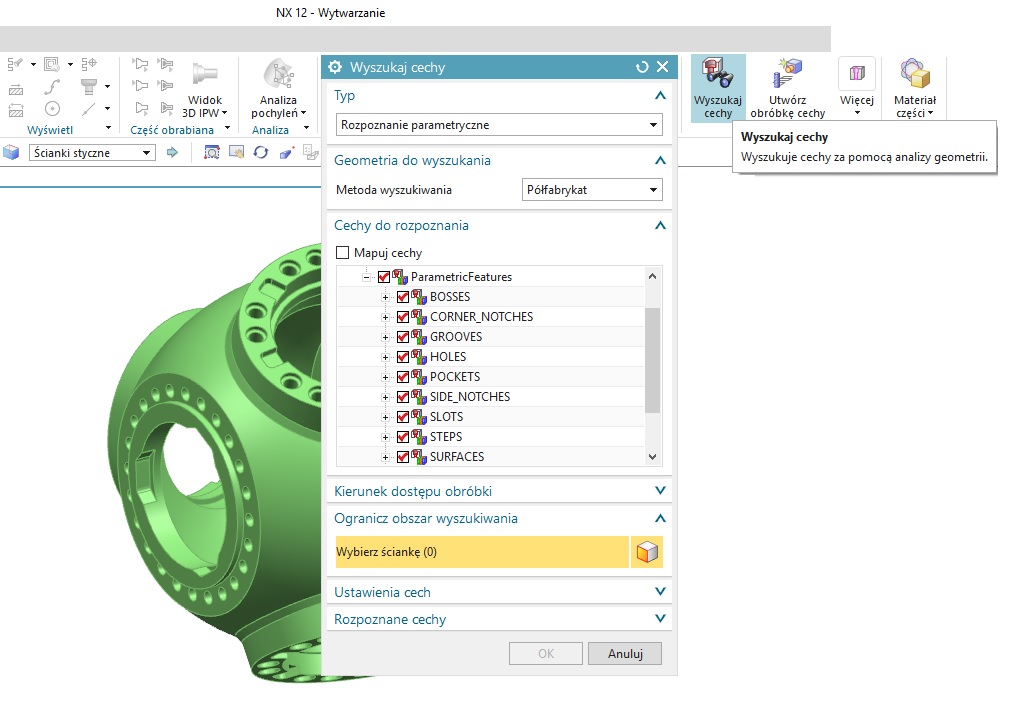

Rys. 3 Wyszukiwanie cech w trybie rozpoznania parametrycznego

Wykryte cechy zawsze są grupowane i przechowywane w charakterze listy rozwijalnej. Podświetlane są wektory prowadzenia jak i obrabiane ścianki przedmiotu. Funkcjonalność systemu FBM w trybie rozpoznania parametrycznego działa na ustawieniach standardowych, jak i swoich własnych reguł. Zawsze jest możliwość nauczenia systemu, aby wyszukiwał inne cechy niż standardowe, dostępne z poziomu instalacji oprogramowania.

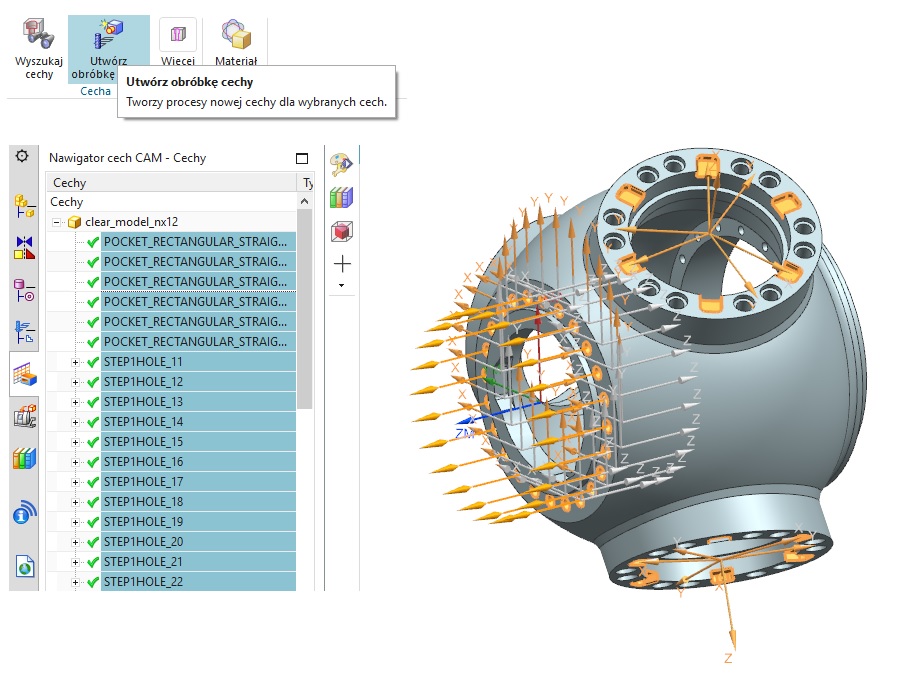

Rys. 4 Rozpoznanie cech według standardowych reguł

Elementem końcowym FBM jest aktywacja obróbki cechy, która tworzy odpowiednią gamę narzędzi skrawających oraz przyporządkowuje je odpowiednio do drzewka geometrii przedmiotu obrabianego – w drzewku geometrii utworzone zostaną grupy zabiegowe przypisane odpowiednio do kolejności mocowań (punktów bazowych).

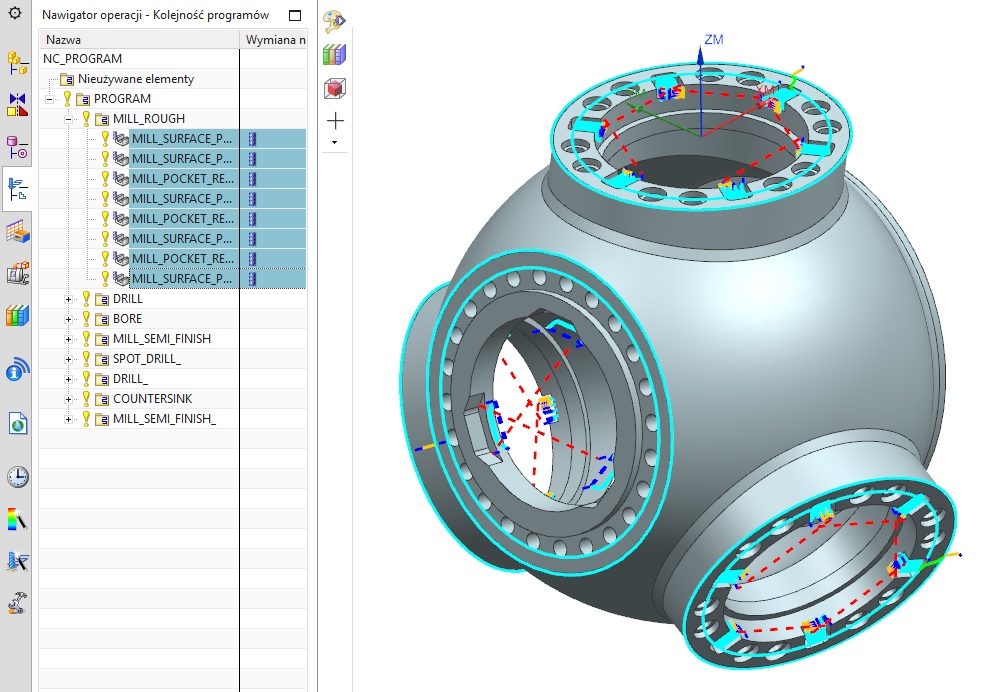

Rys. 5 Utworzenie technologii dla przedmiotu obrabianego

Ostatecznie na podstawie zebranych danych system generuje ścieżkę dla procesu wytwarzania oraz uzupełnia odpowiednio parametry skrawające dla danego zabiegu, zależne od charakteru pracy (materiał przedmiotu obrabianego, materiał narzędzia, twardość, metoda skrawania). Odpowiada za to biblioteka parametrów obróbki, która w połączeniu z systemem FBM daje sprawdzone możliwości w wielu branżach produkcyjnych. Takie połączenie skraca czas pracy, oraz minimalizuje koszty produkcyjne.

Rys. 6 Wygenerowana ścieżka prowadzenia narzędzi w układzie wielościennym

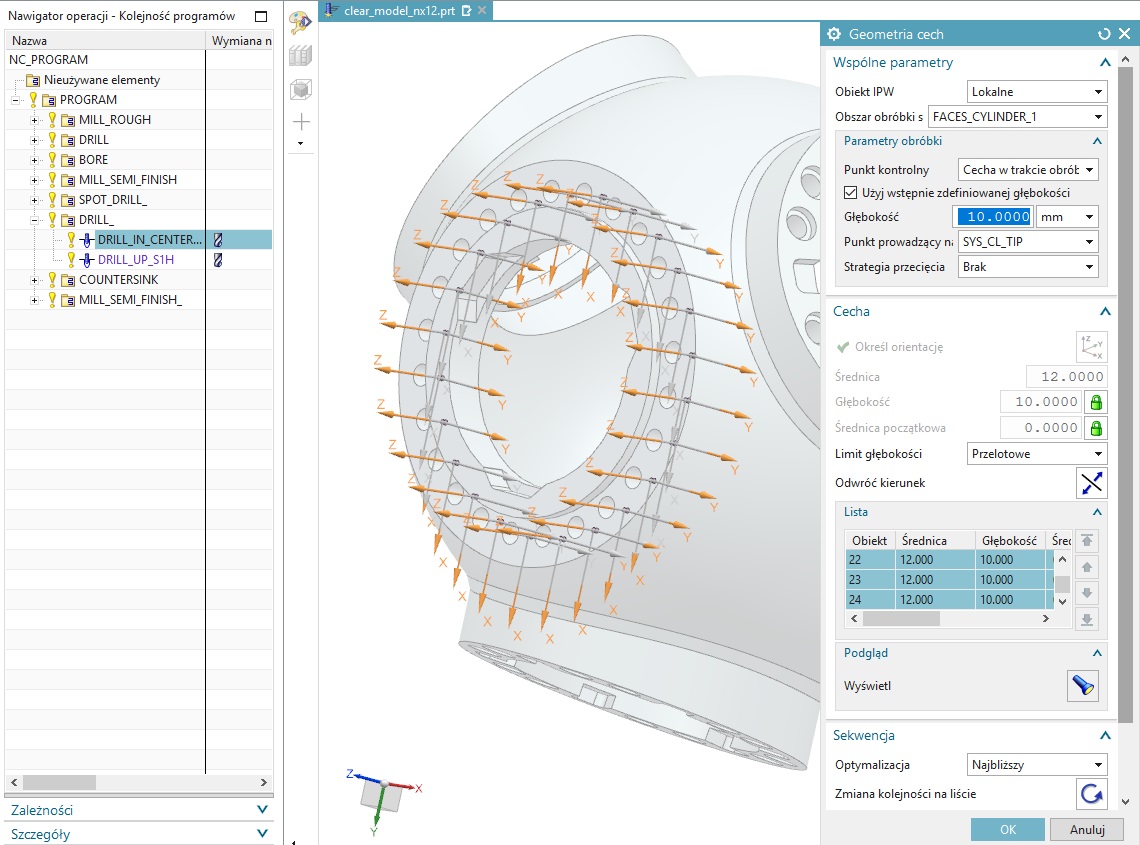

Wygenerowane ścieżki narzędzia z poziomu FBM zawsze można modyfikować w bardzo łatwy sposób. Geometria cech jest widoczna w danym zabiegu obróbczym - obszary jak i kierunki obróbki są edytowalne w postaci wspólnych parametrów cech. Dostępne są wylistowane parametry takie jak średnica czy głębokość otworu, użytkownik zawsze ma możliwość zmiany tych parametrów manualnie.

Rys. 7 Geometria cech operacji wiertarskiej

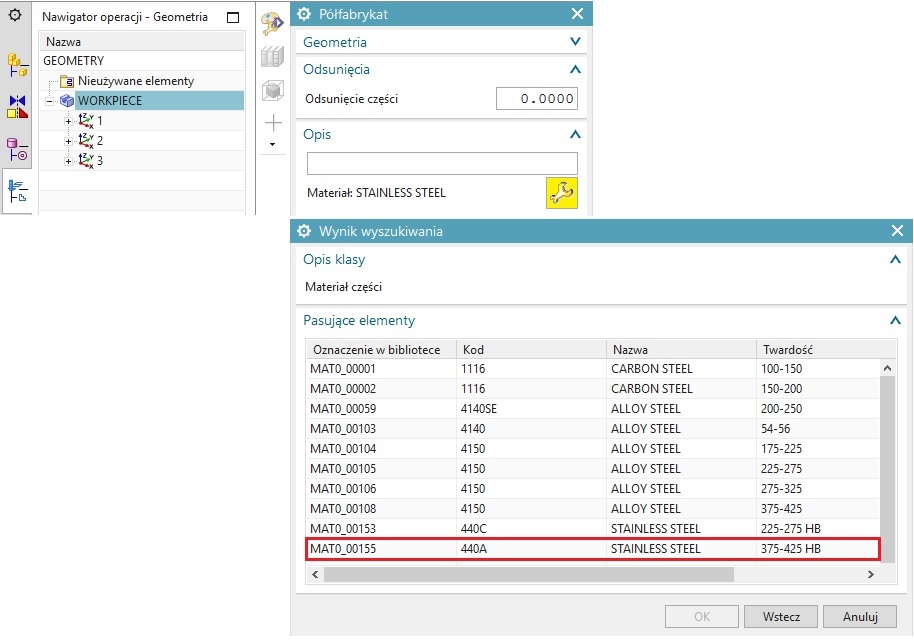

Aby jak najlepiej zautomatyzować proces wytwarzania zgodny z realiami produkcyjnymi zalecane jest wprowadzenie własnej bazy materiałowej, narzędziowej oraz parametrycznej (zgodnej z normami katalogowymi danego producenta narzędzi). Do tego celu wykorzystuje się bibliotekę parametrów obróbki.

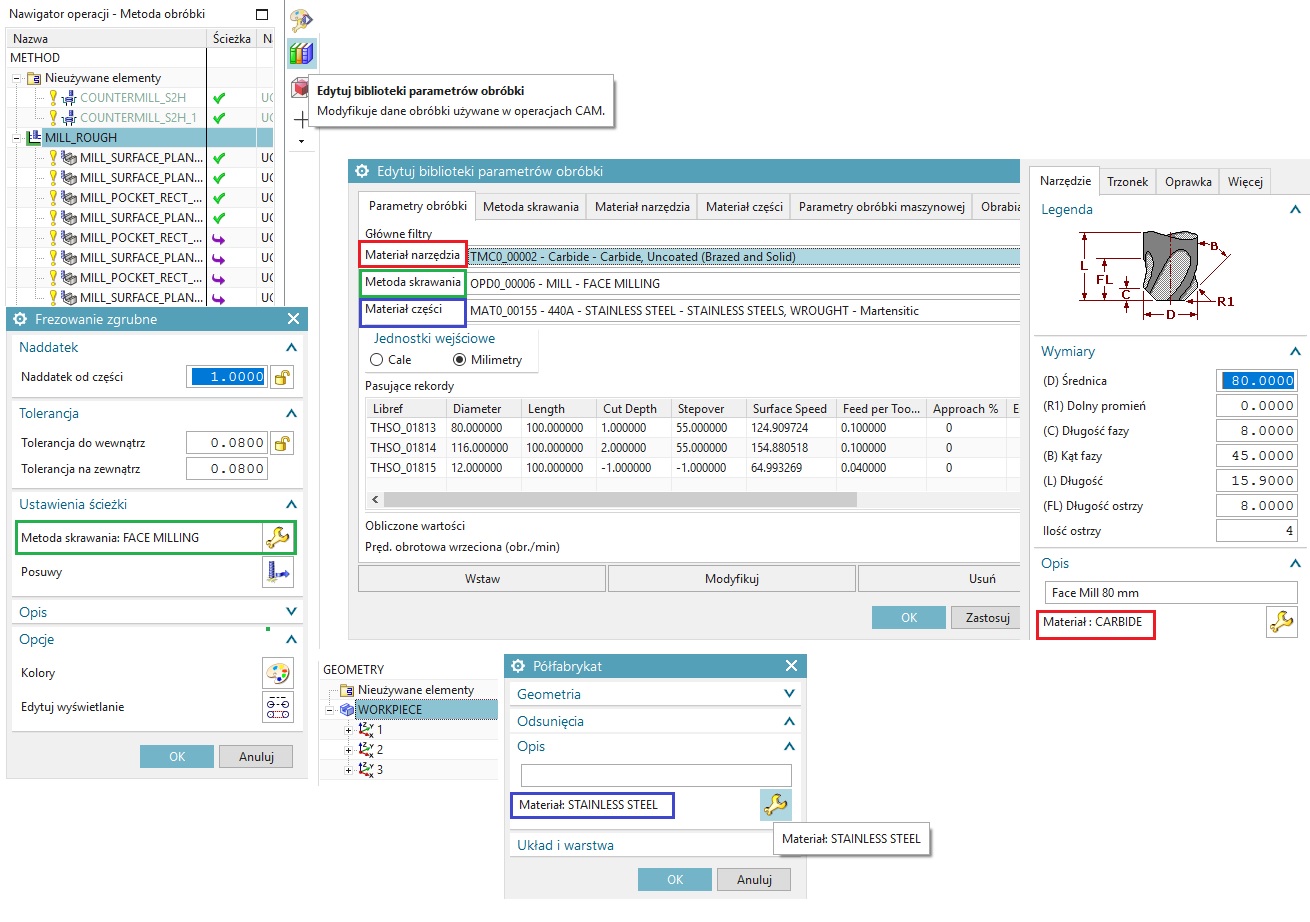

Rys. 8 Nadawanie materiału dla przedmiotu obrabianego

Zarządzanie z poziomu biblioteki polega na wstawieniu parametrów takich, jak:

-

prędkość skrawania

-

prędkość obrotowa

-

posuw na ostrze

-

głębokość (ap)

-

średnicowe zaangażowanie freza

-

posuw dojazdowy / odjazdowy itp.

oraz utożsamienie tych parametrów z danymi sytuacjami jakimi są :

-

metoda skrawania (zgrubna, wykończeniowa, wiertarska itp.)

-

średnica danego narzędzia, zależna od geometrii cechy

-

materiał narzędzia skrawającego oraz materiał (jak i twardość) przedmiotu obrabianego

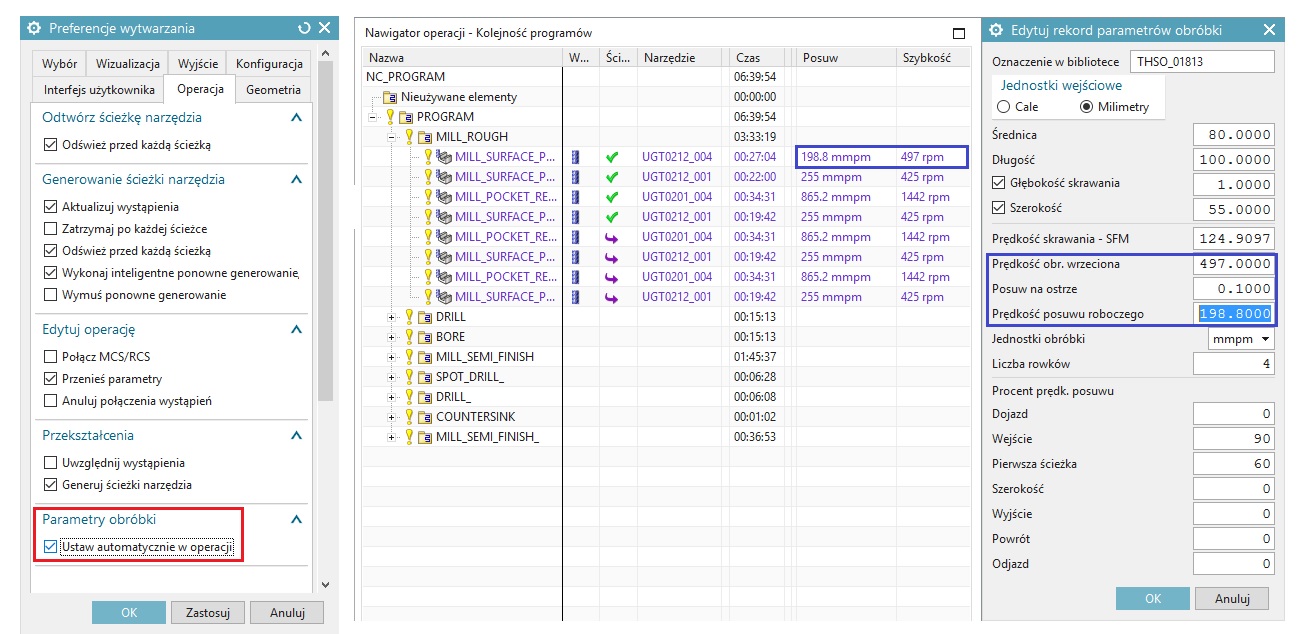

Rys. 9 Konfigurowanie biblioteki parametrów obróbki

Skonfigurowana poprawnie biblioteka parametrów obróbki, automatycznie uzupełni użytkownikowi parametry w danej operacji oraz zmodyfikuje ścieżkę pod kątem głębokości skrawania (ap) jak i szerokości.

Rys. 10 Automatyczne przypisanie posuwu roboczego dla danego typoszeregu zabiegowego.

Warto wspomnieć, iż tego typu zarządzanie parametrami wpływa na żywotność narzędzia, tzn. systemy narzędziowe danego producenta są opisane w katalogach zawierających odpowiednie parametry skrawające. Wprowadzenie wartości katalogowych do systemu NX będzie w następnych krokach produkcyjnych kontrolowane przez system w sposób automatyczny, oraz zapewni swobodę i komfort pracy dla samego użytkownika.

Autor : Jakub Andrys

Solid Edge 2023 - nowości w tegorocznej odsłonie

Solid Edge portfolio

Creo Unite - współpraca z innymi systemami CAD

Czy znasz już Autodesk Fusion 360?

ZW3D 2017 - zintegrowany system CAD/CAM

NX 11 - co nowego? (Video)